„A rugalmassági együttható meghatározása” változatai közötti eltérés

| 1. sor: | 1. sor: | ||

| − | |||

<wlatex> | <wlatex> | ||

| 276. sor: | 275. sor: | ||

'''b)''' Az ''a)'' feladat eredményei alapján határozza meg a huzal anyagának Young-moduluszát, a rugalmasság határát és a szakítási szilárdságot! (Vegye figyelembe a huzal elvékonyodását is!) | '''b)''' Az ''a)'' feladat eredményei alapján határozza meg a huzal anyagának Young-moduluszát, a rugalmasság határát és a szakítási szilárdságot! (Vegye figyelembe a huzal elvékonyodását is!) | ||

A mért megnyúlás és a huzal elvékonyodása alapján ellenőrizze a térfogatállandóságot! | A mért megnyúlás és a huzal elvékonyodása alapján ellenőrizze a térfogatállandóságot! | ||

| + | |||

| + | </wlatex> | ||

A lap 2012. február 16., 13:47-kori változata

A mérés célja:

- megismertetni néhány egyszerű mérési eljárást, melyek segítségével mintadarabok rugalmassági együtthatója és rugalmas tulajdonságai meghatározhatóak.

Ennek érdekében:

- áttekintjük a rugalmas alakváltozással és a szakítási szilárdsággal kapcsolatos összefüggéseket,

- ismertetjük a gyakorlaton alkalmazott és néhány más, gyakran használt mérési módszert,

- megmérjük néhány anyag rugalmassági együtthatóját és szakítási szilárdságát.

Tartalomjegyzék[elrejtés] |

Elméleti összefoglaló

Külső erő hatására a testekben alakváltozás lép fel. Ha az erő megszűnte után a test teljesen visszanyeri eredeti alakját, akkor az alakváltozást rugalmasnak nevezzük. (A gyakorlatban rugalmas alakváltozásról beszélünk, ha a maradandó alakváltozás kisebb, mint 2 ‰.) A külső erő által létrehozott rugalmas alakváltozás függ az erő nagyságától, az igénybevétel fajtájától (pl. húzás, hajlítás), az alakváltozásnak kitett test geometriai adataitól, anyagi összetételétől, illetve minőségétől. Az igénybevételek bizonyos fajtáinál, valamint meghatározott geometriájú testek esetében az alakváltozást létrehozó erő és a deformáció közötti összefüggés ismert. Ezek az ismert összefüggések tartalmazzák az anyagi összetételt illetve minőséget figyelembevevő tényezőt, amelyet így meghatározott fajtájú igénybevétel esetén az erőnek, az erő által létrehozott deformációnak valamint a geometriai adatoknak az ismeretében az összefüggésből meg tudunk határozni. Nagyobb erő hatására a testben maradandó alakváltozás keletkezhet (képlékeny alakváltozás), illetve a test eltörhet, elszakadhat.

Testek húzás és nyomás hatására történő alakváltozása

Húzás hatására történő rugalmas alakváltozás

Egy l hosszúságú és mindenütt A keresztmetszetű egyenes rúd egyik végét rögzítjük. Másik végét a rúd tengelyének irányába eső F erővel meghúzzuk. Az ilyen körülmények közötti terhelést nyújtásnak vagy húzásnak nevezzük. Különböző F húzóerőkhöz tartozó Δl megnyúlásokat azonos anyagból készült különböző hosszúságú és keresztmetszetű próbatesteken megmérve azt tapasztaljuk, hogy a rugalmassági határon belüli megnyúlás egyenesen arányos a húzóerővel, a próbatest hosszával és fordítottan arányos a keresztmetszettel,

![\[ \Delta l = \alpha l F / A \]](/images/math/8/c/f/8cfd1721987c3acd9b4b1c59586b0860.png) |

(1) |

A kísérleteket különböző anyagból készült mintadarabok sorozatán megismételve azt találjuk, hogy az arányossági tényező az anyagra jellemző állandó. Az arányossági tényező helyett rendszerint annak reciprokát, az ún. rugalmassági- , nyújtási-, vagy Young-moduluszt (E) használják. A megnyúlás ezzel kifejezve

![\[ \Delta l = l F / E A \]](/images/math/4/9/4/49488654d92f0b4cb770768f7c91c7d3.png) |

(2) |

Ha megmérjük az F erőt, az általa létrehozott Δl megnyúlást, valamint a geometriai adatokat (A-t és l-et) akkor a (2) kifejezés segítségével a próbatestek anyagára jellemző rugalmassági együttható (E) meghatározható. Az (1) és (2) kifejezések nyomás esetében is érvényesek, ami azt jelenti, hogy a testek húzási illetve nyomási rugalmassági állandója (Young-modulusza) egyforma.

Húzás hatására történő képlékeny alakváltozás

Ha az egyik végén rögzített l hosszúságú és mindenütt A keresztmetszetű egyenes rúd (vagy huzal) másik végét fokozatosan egyre nagyobb erővel húzzuk, akkor kezdetben a test rugalmas alakváltozást szenved. Ebben a tartományban a megnyúlás (Δl) közelítőleg egyenesen arányos az alkalmazott erővel. A rugalmassági határ elérése után a test képlékeny alakváltozást szenved. Legtöbb fémnél a rugalmas tartományt a képlékeny folyás követi. Ekkor a test kis erőnövekedés hatására is jelentősen (és maradandóan) megnyúlik. A (jó közelítéssel) állandó térfogat miatt a test (huzal) jól megfigyelhetően elvékonyodik. Néhány fémnél (például az acélnál) megfigyelhető, hogy a test elszakadása előtt „felkeményedik”, azaz jelentősen növekvő erő hatására is csak csekély mértékben nyúlik tovább. Végül az erő további növelésekor a test elszakad. Az ehhez szükséges húzófeszültség (egységnyi felületre eső húzóerő) az anyagra jellemző szakítószilárdság.

Alakváltozás hajlítás esetén

Egyik végén befogott, másik végén terhelt rúd lehajlása

Az egyik végén befogott és a szabad végén a rúdra merőlegesen F erővel terhelt, tetszőleges alakkal állandó keresztmetszetű rúd végének lehajlása (h):

![\[ h = \frac{1}{3E} \cdot \frac{Fl^3}{I} \]](/images/math/c/c/8/cc8aab4f46e54c9308440afbfc64ba53.png) |

(3) |

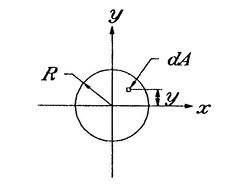

Itt l az egyenes rúd hossza, I a keresztmetszetnek a lehajlás síkjára merőleges tengelyre vonatkozó másodrendű nyomatéka. Például az x tengelyre vonatkozó másodrendű nyomatékot az alábbi, a rúd teljes keresztmetszetére elvégzett integrál definiálja (1. ábra):

![\[ I = \int y^2 {\rm d} A \]](/images/math/0/2/b/02bf68e2370ed30cd6c8b02617c1a24f.png) |

(4) |

y a keresztmetszet dA felületelemének a keresztmetszet súlypontján átmenő x irányú tengelytől mért távolsága. A különböző alakú keresztmetszetekhez tartozó másodrendű nyomaték a (4) összefüggés segítségével kiszámítható. (A gyakran elforduló keresztmetszet típusok másodrendű nyomatékait a keresztmetszet alakjának paramétereivel kifejező formulákat a rugalmassági adatokat közlő táblázatok általában tartalmazzák.)

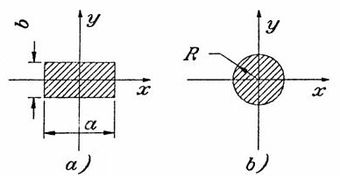

| 1.ábra | 2.ábra |

Az alábbiakban két esetben (2. ábra) megadjuk az x tengelyre vonatkozó másodrendű nyomatékot szolgáltató formulákat. a szélességű és b magasságú téglalap keresztmetszet (2a ábra) esetén

![\[ I = \frac{ab^3}{12} \]](/images/math/e/8/5/e8585ed864f2e17210352e8c95940ece.png) |

(5) |

R sugarú kör keresztmetszet esetén (2b ábra) pedig

![\[ I = \frac{\pi}{4}R^4 \]](/images/math/e/2/e/e2ec6524b7d93eb312d147a509234caf.png) |

(6) |

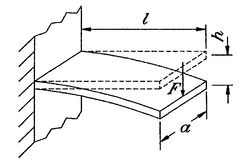

Ez alapján a téglalap keresztmetszetű, egyik végén befogott és a másikon F erővel terhelt rúd lehajlása (3. ábra.):

![\[ h = \frac{4}{E} \cdot \frac{Fl^3}{ab^3} \]](/images/math/3/d/1/3d160efd2513bfdbcfbd1e989c4df6d0.png) |

(7) |

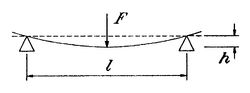

Két ponton alátámasztott, középen terhelt rúd lehajlása

A két ponton alátámasztott, az alátámasztási pontok között középen F erővel terhelt rúd lehajlását az alábbi összefüggés adja:

![\[ h = \frac{1}{48E} \cdot \frac{Fl^3}{I} \]](/images/math/9/a/f/9afb78077c575061c6d8aa2000b7525a.png) |

(8) |

Állandó nyomatékkal terhelt rúd elhajlása

Az állandó nyomatékkal terhelt rúd esetét az 5a ábra szemlélteti. Az ábrán a vizsgált, deformációt szenvedő rúd az alsó. A felső az ún. négypontos hajlítás (két alátámasztási + két támadási pont) megvalósításához használt segédeszköz. A vizsgált tartót terhelő erőket az 5b ábrán tüntettük fel. Ha a tartó bal oldalától elindulva jobb felé felrajzoljuk a keresztmetszeteket terhelő nyomatékokat, az 5c ábrát kapjuk. A tartó középső részét állandó  nyomaték terheli.

nyomaték terheli.

| 5. ábra |

Elméletileg levezethető, hogy az állandó nyomatékkal terhelt tartó kör alakban deformálódik és deformációja (5d ábra):

![\[ h = \frac{Md^2}{8IE} \]](/images/math/d/b/d/dbd28521442cb414dfb58d14885592fe.png) |

(9) |

ahol  . Téglalap keresztmetszetű rúdra (9) és (5) alapján

. Téglalap keresztmetszetű rúdra (9) és (5) alapján

![\[ h = \frac{3Md^2}{2ab^3E} \]](/images/math/1/1/f/11f5ac0b1dff1c73aa723664505f4e77.png) |

(10) |

Összefoglalva, valamely anyag rugalmassági állandója a (2), (3), (8) vagy (9) összefüggések segítségével határozható meg: Ehhez mérjük a megfelelően kialakított próbatestre ható erő által létrehozott deformációt (h), továbbá a geometriai jellemzőket.

Alakváltozás mérése nyúlásmérő bélyeggel

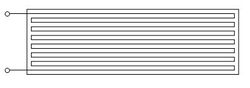

A nyúlásmérő bélyeg olyan mérőátalakító, amely mechanikai deformáció hatására elektromos ellenállás-változást hoz létre. A bélyeg legegyszerűbb kialakítási formája a 6. ábrán látható. Néhány mikron átmérőjű ellenállás huzalt ragasztanak fel vékony papírlapra vagy ágyaznak műanyag filmbe. Az alakváltozás hatására megváltoznak a bélyeg anyagának geometriai méretei (átmérője és hossza), valamint anyagának fajlagos ellenállása. Ezek a változások a deformációval arányos ellenállás-változást eredményeznek. Annál érzékenyebb a bélyeg, minél nagyobb ellenállás-változást hoz létre egy adott deformáció. A bélyeg jellemzőjét, átalakítási tényezőjét - a bélyegállandót - a következőképpen definiáljuk:

![\[ g=\frac{\delta}{\varepsilon} \]](/images/math/c/b/0/cb0affc3603f6b9e3d68bf83fbcf65ef.png) |

(11) |

ahol  a bélyeg relatív ellenállás-változása és

a bélyeg relatív ellenállás-változása és  a relatív deformáció. A gyakorlatban alkalmazott huzalos mérőátalakítók bélyegállandója kb. 2.

A bélyeget a vizsgálandó testre úgy ragasztják fel, hogy annak alakváltozását hűen kövesse. A felragasztáshoz olyan helyet kell keresni, ahol a mérés segítségével a vizsgált szerkezetre jellemző eredményeket kapunk.

A ragasztásnál jó minőségű, a bélyeggyártó által ajánlott ragasztót célszerű alkalmazni. A ragasztással kapcsolatos utasításokat (felület előkészítése, kötési idő) be kell tartani. Csak így követi a bélyeg helyesen a vizsgált test alakváltozásait.

A nyúlásmérő bélyegekkel történő mérés esetén az egyik fő hibaforrás a hőmérsékletváltozás. A mérés közben bekövetkező hőmérsékletváltozás a következők miatt okoz mérési hibát:

a relatív deformáció. A gyakorlatban alkalmazott huzalos mérőátalakítók bélyegállandója kb. 2.

A bélyeget a vizsgálandó testre úgy ragasztják fel, hogy annak alakváltozását hűen kövesse. A felragasztáshoz olyan helyet kell keresni, ahol a mérés segítségével a vizsgált szerkezetre jellemző eredményeket kapunk.

A ragasztásnál jó minőségű, a bélyeggyártó által ajánlott ragasztót célszerű alkalmazni. A ragasztással kapcsolatos utasításokat (felület előkészítése, kötési idő) be kell tartani. Csak így követi a bélyeg helyesen a vizsgált test alakváltozásait.

A nyúlásmérő bélyegekkel történő mérés esetén az egyik fő hibaforrás a hőmérsékletváltozás. A mérés közben bekövetkező hőmérsékletváltozás a következők miatt okoz mérési hibát:

- a bélyeg anyagának ellenállása hőmérsékletfüggő,

- a vizsgált test és a bélyeg is deformálódik hőmérséklet-változás hatására és az különböző mértékű,

- a hőmérsékletváltozás hatására változtatja méretét a bélyegágy anyaga valamint a ragasztó is.

A hőmérsékletváltozás okozta mérési hibák:

- kiküszöbölhetők, ha a mérés időtartama alatt a környezeti hőmérséklet nem változik

- csökkenthetők kompenzációs kapcsolások: kettő vagy négy aktív bélyeg alkalmazásával.

A mérési módszerrel a hétköznapokban is gyakran találkozunk, hiszen a legtöbb elektromos mérleg nyúlásmérő bélyeggel működik.

Erő mérése induktív mérőátalakítóval

Az induktív mérőátalakító elmozdulás detektálására alkalmas, így felhasználható minden olyan mennyiség mérésére, melynek változása elmozdulást eredményez. Így például deformáció, és ezen keresztül erő mérésére is.

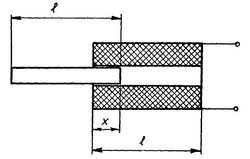

Az induktív mérőátalakító a mérendő fizikai mennyiség változásának hatására induktivitásváltozást hoz létre. A mérendő fizikai mennyiség nagysága és a mérőátalakító induktivitása között egyértelmű kapcsolat van. Így induktivitás méréssel vagy az induktivitásváltozás egyéb módon való detektálásával a mérendő fizikai mennyiség nagysága meghatározható. A legegyszerűbb, nyitott mágneses körű átalakító lényegében egy vasmagos tekercs. Vázlata a 7. ábrán látható. Ha a vasmag nélküli tekercs Lo induktivitásából indulunk ki, könnyen belátható, hogy a vasmagnak a tekercsbe való bevitele az önindukciós együttható növekedését eredményezi. Az önindukciós együttható maximuma ott lesz, ahol a mágneses ellenállás a legkisebb, azaz ahol a vasmag teljes egészében a tekercsben helyezkedik el. A magot tovább mozgatva (a másik oldalon kihúzva a tekercsből) induktivitás az előzőekkel szimmetrikusan csökken.

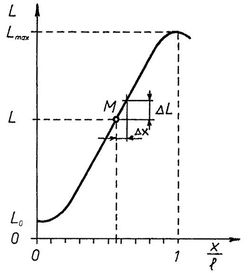

A nyitott mágneses körű mérőátalakító karakterisztikája a 8. ábrán látható. Önindukciós együtthatója a vasmag helyzetének függvénye, tehát az átalakító elmozdulás hatására induktivitás-változást hoz létre. A karakterisztika viszonylag hosszú lineáris szakasszal rendelkezik, ami nagy (néhány cm) elmozdulások mérésére teszi alkalmassá. A tekercs hossztengelye mentén a menetsűrűség megfelelő változtatásával a linearitási tartomány növelhető. A mérőátalakító induktivitása sokféleképp mérhető. Gyakran alkalmazzák az úgynevezett differenciál kialakítást. A differenciál kialakítású induktív adó két teljesen azonos induktív adó, úgy elhelyezve, hogy bemenőjel (vasmag elmozdulás) hatására az egyik átalakító induktivitása nő, a másiké csökken. A differenciál kialakítású induktív adó alkalmazása azzal az előnnyel jár, hogy a hídkapcsolás érzékenysége kétszerese lesz az egy adót tartalmazó híd érzékenységének, megnő a kapcsolás linearitási tartománya, míg a külső zavaró tényezők a híd két ágára egyszerre hatnak, így csökkentve fejtik ki hatásukat.

Mérési feladatok

- A mérés elvégzéséhez és a mérési napló elkészítéséhez a dőlt betűs részekben adunk segítséget.

1. Négypontosan terhelt rúd lehajlásának vizsgálata

a) Négypontosan terhelt rúd lehajlásának mérésével ellenőrizze a (10) kifejezést! Határozza meg a  ,

,  és

és  összefüggéseket! (Az egyik paramétert változtatva megmérjük a deformációt, miközben a többi paramétert rögzítjük.) A

összefüggéseket! (Az egyik paramétert változtatva megmérjük a deformációt, miközben a többi paramétert rögzítjük.) A  kapcsolat meghatározásánál egyetlen mintadarabot alkalmazunk, azaz rögzített geometria mellett változtatjuk a terhelő nyomtatékot, és mérjük a hozzá tartozó

kapcsolat meghatározásánál egyetlen mintadarabot alkalmazunk, azaz rögzített geometria mellett változtatjuk a terhelő nyomtatékot, és mérjük a hozzá tartozó  értékét. A

értékét. A  összefüggés ellenőrzésénél

összefüggés ellenőrzésénél  állandó értéke mellett különböző

állandó értéke mellett különböző  vastagságú, de azonos szélességű mintadarabok deformációját mérjük állandó terhelő nyomatékkal. Ekkor a

vastagságú, de azonos szélességű mintadarabok deformációját mérjük állandó terhelő nyomatékkal. Ekkor a  –

–  függvény ábrázolva egyenest kell kapnunk, melynek meredeksége

függvény ábrázolva egyenest kell kapnunk, melynek meredeksége  kitevője. Hasonló módon vizsgálható a

kitevője. Hasonló módon vizsgálható a  összefüggés is. A méréseket alumínium mintákkal kell elvégezni.

összefüggés is. A méréseket alumínium mintákkal kell elvégezni.

'b) Határozza meg az a) feladatban használt minták rugalmassági együtthatóját!

2. Egyik végén befogott rúd alakváltozásának vizsgálata

a) Egyik végén befogott rúd (műanyag vonalzó) alakjának meghatározása lézer segítségével.

Állítsa be a terheletlen vonalzót úgy, hogy a lézerfény merőlegesen essen rá (a fény a lézerbe verődjön vissza)!

Terhelje a vonalzót a fonálra akasztott 50 g-os tömeggel. A lézer mozgatásával, a visszavert sugár eltérülése alapján mérje meg legalább 10 helyen a vonalzónak az eredeti, terheletlen helyzetéhez képest bezárt  szögét!

Mérési eredményeiből határozza meg a vonalzó alakját leíró függvényt! (Segítség:

szögét!

Mérési eredményeiből határozza meg a vonalzó alakját leíró függvényt! (Segítség:  , így

, így  numerikus integrálással meghatározható.)

numerikus integrálással meghatározható.)

Ismételje meg a mérést 100 g-os és 150 g-os terheléssel is!

b) Az a) feladat eredményei és a vonalzó geometriai adatai alapján határozza meg a vonalzó anyagának Young-moduluszát! (A vonalzó keresztmetszetét közelítse téglalappal!)

3. Huzal nyújtása és szakítása

a) Huzal nyúlási görbéjének felvétele

Rögzítse a huzal végét az erőmérőhöz! Mérje meg a huzal hosszát és átmérőjét!

A számítógépes méréshez – ha még nem mérte a Számítógépes méréseket – kérje a mérésvezető segítségét!

A csavarmenet segítségével folyamatosan nyújtsa a huzalt, egészen a huzal elszakadásáig! Egyszerre mindig ugyanannyit (fél vagy egy egész fordulatot) forgasson a csavarmeneten. A mért görbén így jól látszik egy-egy fél vagy egész fordulat. Elszakadás után ismét mérje meg a huzal átmérőjét! A számítógép az erőt az idő függvényében rögzíti. A görbéről a megnyúlást az alapján tudja leolvasni, hogy leméri a csavarorsó menetemelkedést.

Készítse el az erő-megnyúlás grafikont!

b) Az a) feladat eredményei alapján határozza meg a huzal anyagának Young-moduluszát, a rugalmasság határát és a szakítási szilárdságot! (Vegye figyelembe a huzal elvékonyodását is!) A mért megnyúlás és a huzal elvékonyodása alapján ellenőrizze a térfogatállandóságot!