„Vékonyréteg leválasztás” változatai közötti eltérés

| 10. sor: | 10. sor: | ||

Egy zárt rendszerben 0 K-nél magasabb, állandó T hőmérsékleten az anyag felületéről kilépő és a felületre visszatérő atomok dinamikus egyensúlyban vannak, melyet az adott hőmérséklethez tartozó P egyensúlyi telített gőznyomással (tenzióval) jellemezhetünk. Az egykomponensű rendszer két fázisának egyensúlyi feltételét a Clausius-Clapeyron egyenlet adja meg: | Egy zárt rendszerben 0 K-nél magasabb, állandó T hőmérsékleten az anyag felületéről kilépő és a felületre visszatérő atomok dinamikus egyensúlyban vannak, melyet az adott hőmérséklethez tartozó P egyensúlyi telített gőznyomással (tenzióval) jellemezhetünk. Az egykomponensű rendszer két fázisának egyensúlyi feltételét a Clausius-Clapeyron egyenlet adja meg: | ||

| − | {{NumBlk||$$ \frac{dp}{dT}=\frac{L_m}{T{\Delta}V_m} $$|1}} | + | <!--{{NumBlk||$$ \frac{dp}{dT}=\frac{L_m}{T{\Delta}V_m} $$|1}}--> |

| + | |||

| + | $$ \frac{dp}{dT}=\frac{L_m}{T{\Delta}V_m} $$ | ||

ahol $L_m$ a fázisátalakuláshoz szükséges moláris hőmennyiség, ${\Delta}V_m$ pedig a két fázis móltérfogatának különbsége $(V_m^I-V_m^{II})$. | ahol $L_m$ a fázisátalakuláshoz szükséges moláris hőmennyiség, ${\Delta}V_m$ pedig a két fázis móltérfogatának különbsége $(V_m^I-V_m^{II})$. | ||

| − | Szilárd-gőz fázisátalakulás esetén a szilárd fázis moláris térfogata $(V_m^{II})$ elhanyagolható a gőz fázis moláris térfogata $(V_m^I)$ mellett, így a ${\Delta}V_m{\cong}V_m^I=RT/P$ (R: az egyetemes gázállandó) összefüggést az {{EquationNote|1}} egyenletbe behelyettesítve az alábbi összefüggést kapjuk: | + | Szilárd-gőz fázisátalakulás esetén a szilárd fázis moláris térfogata $(V_m^{II})$ elhanyagolható a gőz fázis moláris térfogata $(V_m^I)$ mellett, így a ${\Delta}V_m{\cong}V_m^I=RT/P$ (R: az egyetemes gázállandó) összefüggést az <!--{{EquationNote|1}}-->egyenletbe behelyettesítve az alábbi összefüggést kapjuk: |

| + | <!--{{NumBlk||$$ \frac{dp}{dT}=\frac{pL_m}{T^2{\Delta}V_m} $$|2}}--> | ||

| + | $$ \frac{dp}{dT}=\frac{pL_m}{T^2{\Delta}V_m} $$ | ||

| + | Az egyenlet <!--{{EquationNote|2}}--> integrálása után megkapjuk az egyensúlyi telített gőznyomás hőmérsékletfüggését: | ||

| + | |||

| + | <!--{{NumBlk||$$ \ln p=-\frac{L_m}{RT}+konst $$|3}}--> | ||

| + | |||

| + | $$ \ln p=-\frac{L_m}{RT}+konst $$ | ||

| + | |||

| + | ahol $L_m$ és az integrálási konstans anyagfüggők. | ||

| + | |||

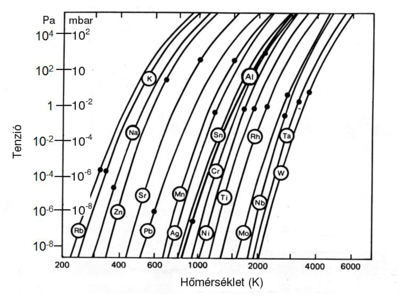

| + | Az 1. ábra az egyensúlyi telített gőznyomás hőmérsékletfüggését mutatja különböző fémek esetén. | ||

| + | |||

| + | {| cellpadding="5" cellspacing="0" align="center" | ||

| + | |- | ||

| + | | [[Fájl:Tenzio_femek.svg|közép|400px|Az egyensúlyi telített gőznyomás (p) hőmérsékletfüggése különböző fémek esetén]] | ||

| + | |- | ||

| + | | align="center"|1. ábra: Az egyensúlyi telített gőznyomás (p) hőmérsékletfüggése különböző fémek esetén. | ||

| + | |} | ||

| + | |||

| + | Az 1. ábráról az alábbi következtetések olvashatók le: | ||

| + | * Adott fém esetén a hőmérséklet növelésével a gőznyomás több nagyságrendet is változik, ezért a vákuumpárologtatás során a rétegleválasztási sebesség széles határok között változtatható. | ||

| + | * A W, Ta, Nb, Mo fémek gőznyomása a legalacsonyabb adott hőmérsékleten, ezért - mint később látni fogjuk - ezeket a fémeket használják olyan esetekben, ahol magas hőmérsékleten alacsony gőznyomás szükséges. | ||

</wlatex> | </wlatex> | ||

| + | |||

| + | ==== Gőzök térbeli eloszlása (iránykarakterisztika) ==== | ||

| + | <wlatex> | ||

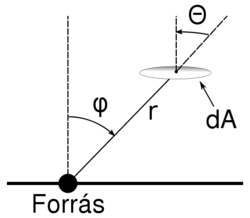

| + | Kisméretű síkforrás esetén (ld. 2. ábra) a $\phi$ irányú, $\Theta$ szöghelyzetű, a forrástól r távolságban lévő, dA felületű hordozóra elpárologtatott dM($\phi$,$\Theta$) anyagmennyiség az alábbi koszinuszos összefüggéssel írható fel: | ||

| + | |||

| + | <!--{{NumBlk||$$ \frac{dM(\phi,\Theta)}{dA}=\frac{M\cos {\Theta}}{r^2\pi}\cos {\phi} $$|4}}--> | ||

| + | |||

| + | $$ \frac{dM(\phi,\Theta)}{dA}=\frac{M\cos {\Theta}}{r^2\pi}\cos {\phi} $$ | ||

| + | |||

| + | ahol M az összes elpárologtatott anyag tömege. | ||

| + | |||

| + | A fenti <!--{{EquationNote|4}}--> összefüggés alapján látható, hogy a hordozó felületére levált anyagmennyiség a forrás és a hordozó távolságának négyzetével fordítottan arányos. Ez csak akkor igaz, ha gőzatomok átlagos szabad úthossza sokkal nagyobb a vákuumkamra méreténél. Nagy gőznyomás (kis átlagos szabad úthossz) esetén figyelembe kell venni a gőzatomok egymással történő ütközését is. Ekkor r hatványkitevője 2-nél, $\cos {\phi}$ hatványkitevője pedig 1-nél nagyobb értéket vesz fel. | ||

| + | |||

| + | {| cellpadding="5" cellspacing="0" align="center" | ||

| + | |- | ||

| + | | [[Fájl:iranykarakterisztika_sikforras.svg|közép|250px|Segédábra a kisméretű síkforrás iránykarakterisztikájának meghatározásához]] | ||

| + | |- | ||

| + | | align="center"|2. ábra: Segédábra a kisméretű síkforrás iránykarakterisztikájának meghatározásához. | ||

| + | |} | ||

| + | </wlatex> | ||

| + | |||

| + | === Vákuumpárologtató berendezés felépítése === | ||

| + | A vákuumpárologtatás alapfolyamatai: | ||

| + | * leválasztani kívánat anyag megfelelő nyomású gőzfázisának létrehozása, | ||

| + | * gőzrészecskék transzportja a hordozóig, | ||

| + | * gőzrészecskék kondenzációja a hordozón. | ||

| + | |||

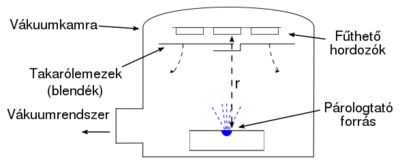

| + | A vákuumpárologtatást speciálisan kialakított, vákuum-berendezésekben valósítják meg. Egy ilyen berendezés sematikus felépítése látható a 3. ábrán. | ||

| + | {| cellpadding="5" cellspacing="0" align="center" | ||

| + | |- | ||

| + | | [[Fájl:Parologtato_kamra.svg|közép|400px|Vákuumpárologtató berendezés sematikus felépítése]] | ||

| + | |- | ||

| + | | align="center"|3. ábra: Vákuumpárologtató berendezés sematikus felépítése. | ||

| + | |} | ||

| + | |||

| + | A párologtató forrás az elpárologtatni kívánt anyagból (forrásanyag) és a forrástartóból áll. A forrástartóban melegítjük fel a forrásanyagot a kívánt hőmérsékletre. A forrástartó anyagával szemben támasztott követelmények: a) magas olvadáspont, alacsony tenzió; b) kicsi diffúziós állandó; c) ne ötvöződjön és ne lépjen kémiai reakcióba a párologtatandó anyaggal. | ||

| + | |||

| + | A leválasztani kívánt forrásanyag szilárd vagy folyadék halmazállapotú, melynek tisztasága nagymértékben befolyásolja a lekondenzálódó vékonyréteg szennyezettségét. Általában 5 9-es (99.999%), vagy annál tisztább anyagokat használnak. | ||

| + | |||

| + | A párologtatás megkezdésekor a hordozót mozgatható takarólemezekkel választják el a forrástól. A forrásból elpárologatott atomok a takarólemez nyitott állapotában érik el a hordozót. | ||

| + | |||

| + | A hordozó hőmérséklete a kondenzáció és a felületi migráció mértékét, ezáltal a leváló réteg szerkezetét, morfológiáját határozza meg. A hordozó fűtése lehetőségét nyújt a szubsztrát - rétegleválasztás előtti - tisztítására is. | ||

| + | |||

| + | A vákuumkamra kinyitása (fellevegőzése) előtt célszerű a kamrát száraz nitrogénnel feltölteni a vízgőz adszorpciójának megelőzése céljából. | ||

| + | Meg kell különböztetni a kamra háttérnyomását az úgynevezett "üzemi" nyomástól. Háttérnyomás alatt a hideg kamrában előállított nyomást értjük, ami üzemi körülmények között (párologtatás alatt) nagyságrendekkel is megemelkedhet. A kamra elővákuumra történő leszívását általában rotációs szivattyúval biztosítják. A szükséges nagyvákuumot turbomolekuláris szivattyú, krioszivattyú, vagy olajdiffúziós szivattyú segítségével érik el. A cseppfolyós nitrogénnel hűtött kifagyasztó csapda alkalmazása előnyös, mivel javítja a háttérnyomást. | ||

| + | |||

| + | A berendezés háttérnyomása a leválasztott réteg tisztaságát határozza meg, kisebb háttérnyomás (kevesebb szennyező) esetén tisztább réteget kapunk. Adott háttérnyomás esetén a rétegleválasztási sebesség (elpárologtatott anyagmennyiség) növelésével érhető el tisztább réteg. | ||

| + | Hatékony párologtatás esetén az elpárologtatandó anyagot olyan hőmérsékletre melegítik fel, amelyen az egyensúlyi telített gőznyomása 10<sup>-4</sup> mbar-nál nagyobb (tipikusan 10<sup>-2</sup> mbar), de a folyamatos elszívás (vákuumszivattyúk) következtében a vákuumkamrában a nyomása - a párologtatás során - ennél alacsonyabb. Egyenletes vastagságú vékonyréteg kialakulásához az szükséges, hogy az elpárologtatandó anyag gőzrészecskéi ütközés nélkül jussanak el a hordozóhoz. Ez akkor teljesül, ha a gőzrészecskék átlagos szabad úthossza nagyobb a forrás és a hordozó távolságnál. Például 10-100 cm forrás-hordozó távolság esetén a vákuumkamrában 10<sup>-5</sup> mbar-nál kisebb nyomás szükséges. | ||

| + | |||

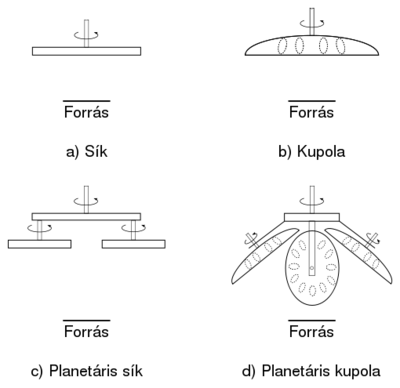

| + | Az elpárologtatott anyag mennyiségét megadó <!--{{EquationNote|4}}--> összefüggés alapján látható, hogy a hordozó felületére lekondenzált anyagmennyiség (rétegvastagság) függ a forrás és a hordozó távolságától, ezért az egyenletes rétegvastagság eléréséhez bonyolult mintatartó konstrukciókat alkalmaznak. Az egyszerű sík illetve kupola formájú mintatartók esetén (4. ábra) a réteg vastagsága 5-10%-ban tér el a mintatartó közepe és széle között. Bonyolult, planetáris mozgást végző sík illetve kupola formájú mintatartók (4. ábra) alkalmazásával a rétegvastagság eltérése 1%-ra csökkenthető. | ||

| + | |||

| + | Adott mintatartó konstrukció esetén a rétegvastagság szórása csökkenthető a forrás és a hordozó távolságának növelésével is. Ebben az esetben nagyobb vákuum (nagyobb szabad úthossz) szükséges ahhoz, hogy az elpárologtatandó anyag gőzrészecskéi ütközés nélkül jussanak el a hordozóig. Nagy forrás-hordozó távolság esetén viszont nagyobb forrásanyag veszteséggel kell számolnunk (a leváló anyagmennyiség a távolság négyzetének reciprokával arányos). | ||

| + | A rétegvastagság szórása több forrás egyidejű alkalmazásával is csökkenthető. | ||

| + | |||

| + | Összefoglalva az eddig leírtakat. A vákuumpárologtatással leválasztott réteg minősége az alábbi főbb paraméterektől függ: | ||

| + | * vákuumkamra nyomása, | ||

| + | * forrásanyag (elpárolgatatandó anyag) és forrástartó tisztasága, | ||

| + | * forrásanyag gőznyomása, | ||

| + | * hordozó hőmérséklete, | ||

| + | * forrás és hordozó távolsága, | ||

| + | * mintatartó konstrukció. | ||

| + | {| cellpadding="5" cellspacing="0" align="center" | ||

| + | |- | ||

| + | | [[Fájl:mintatartok_vakuumparologtatas.svg|közép|400px|Mintatartó konstrukciók]] | ||

| + | |- | ||

| + | | align="center"|4. ábra: Mintatartó konstrukciók. | ||

| + | |} | ||

| + | |||

| + | === Vákuumpárologtató berendezések === | ||

| + | Az elpárologtatandó anyag atomjait energiaközlés (fűtés) segítségével juttatjuk a gőzfázisba. Ez alapján megkülönböztetünk ellenállás-, elektronsugaras-, indukciós- és lézeres fűtésű forrásokat. A fűtés lehet közvetett vagy közvetlen is. | ||

A lap 2013. március 24., 16:09-kori változata

SZERKESZTÉS ALATT!!

Tartalomjegyzék[elrejtés] |

Vákuumpárologtatás / vákuumgőzölés

A vákuumpárologtatás - vékonyrétegek előállítására szolgáló - fizikai gőzfázisú leválasztási eljárás (PVD, Physical Vapor Deposition). A leválasztani kívánt anyagot vákuumtérben - magas hőmérsékletre hevítve - elpárologtatják, majd az a bevonni kívánt munkadarab / hordozó / szubsztrát felületére lekondenzálva kialakítja a vékonyréteget.

Fizikai elméleti alapok

Egyensúlyi telített gőznyomás

Egy zárt rendszerben 0 K-nél magasabb, állandó T hőmérsékleten az anyag felületéről kilépő és a felületre visszatérő atomok dinamikus egyensúlyban vannak, melyet az adott hőmérséklethez tartozó P egyensúlyi telített gőznyomással (tenzióval) jellemezhetünk. Az egykomponensű rendszer két fázisának egyensúlyi feltételét a Clausius-Clapeyron egyenlet adja meg:

![\[ \frac{dp}{dT}=\frac{L_m}{T{\Delta}V_m} \]](/images/math/5/e/7/5e78a6382b42843b861ebf73bc14e5d0.png)

ahol  a fázisátalakuláshoz szükséges moláris hőmennyiség,

a fázisátalakuláshoz szükséges moláris hőmennyiség,  pedig a két fázis móltérfogatának különbsége

pedig a két fázis móltérfogatának különbsége  .

.

Szilárd-gőz fázisátalakulás esetén a szilárd fázis moláris térfogata  elhanyagolható a gőz fázis moláris térfogata

elhanyagolható a gőz fázis moláris térfogata  mellett, így a

mellett, így a  (R: az egyetemes gázállandó) összefüggést az egyenletbe behelyettesítve az alábbi összefüggést kapjuk:

(R: az egyetemes gázállandó) összefüggést az egyenletbe behelyettesítve az alábbi összefüggést kapjuk:

![\[ \frac{dp}{dT}=\frac{pL_m}{T^2{\Delta}V_m} \]](/images/math/7/0/0/700e6eabbbcfb3fae9674b186ec383cc.png)

Az egyenlet integrálása után megkapjuk az egyensúlyi telített gőznyomás hőmérsékletfüggését:

![\[ \ln p=-\frac{L_m}{RT}+konst \]](/images/math/0/8/0/08092d8c63d12600ed05005e8af46f7a.png)

ahol  és az integrálási konstans anyagfüggők.

és az integrálási konstans anyagfüggők.

Az 1. ábra az egyensúlyi telített gőznyomás hőmérsékletfüggését mutatja különböző fémek esetén.

| 1. ábra: Az egyensúlyi telített gőznyomás (p) hőmérsékletfüggése különböző fémek esetén. |

Az 1. ábráról az alábbi következtetések olvashatók le:

- Adott fém esetén a hőmérséklet növelésével a gőznyomás több nagyságrendet is változik, ezért a vákuumpárologtatás során a rétegleválasztási sebesség széles határok között változtatható.

- A W, Ta, Nb, Mo fémek gőznyomása a legalacsonyabb adott hőmérsékleten, ezért - mint később látni fogjuk - ezeket a fémeket használják olyan esetekben, ahol magas hőmérsékleten alacsony gőznyomás szükséges.

Gőzök térbeli eloszlása (iránykarakterisztika)

Kisméretű síkforrás esetén (ld. 2. ábra) a  irányú,

irányú,  szöghelyzetű, a forrástól r távolságban lévő, dA felületű hordozóra elpárologtatott dM(

szöghelyzetű, a forrástól r távolságban lévő, dA felületű hordozóra elpárologtatott dM( ,

, ) anyagmennyiség az alábbi koszinuszos összefüggéssel írható fel:

) anyagmennyiség az alábbi koszinuszos összefüggéssel írható fel:

![\[ \frac{dM(\phi,\Theta)}{dA}=\frac{M\cos {\Theta}}{r^2\pi}\cos {\phi} \]](/images/math/1/1/0/11083839170274d2c5ef495426b0675e.png)

ahol M az összes elpárologtatott anyag tömege.

A fenti összefüggés alapján látható, hogy a hordozó felületére levált anyagmennyiség a forrás és a hordozó távolságának négyzetével fordítottan arányos. Ez csak akkor igaz, ha gőzatomok átlagos szabad úthossza sokkal nagyobb a vákuumkamra méreténél. Nagy gőznyomás (kis átlagos szabad úthossz) esetén figyelembe kell venni a gőzatomok egymással történő ütközését is. Ekkor r hatványkitevője 2-nél,  hatványkitevője pedig 1-nél nagyobb értéket vesz fel.

hatványkitevője pedig 1-nél nagyobb értéket vesz fel.

| 2. ábra: Segédábra a kisméretű síkforrás iránykarakterisztikájának meghatározásához. |

Vákuumpárologtató berendezés felépítése

A vákuumpárologtatás alapfolyamatai:

- leválasztani kívánat anyag megfelelő nyomású gőzfázisának létrehozása,

- gőzrészecskék transzportja a hordozóig,

- gőzrészecskék kondenzációja a hordozón.

A vákuumpárologtatást speciálisan kialakított, vákuum-berendezésekben valósítják meg. Egy ilyen berendezés sematikus felépítése látható a 3. ábrán.

| 3. ábra: Vákuumpárologtató berendezés sematikus felépítése. |

A párologtató forrás az elpárologtatni kívánt anyagból (forrásanyag) és a forrástartóból áll. A forrástartóban melegítjük fel a forrásanyagot a kívánt hőmérsékletre. A forrástartó anyagával szemben támasztott követelmények: a) magas olvadáspont, alacsony tenzió; b) kicsi diffúziós állandó; c) ne ötvöződjön és ne lépjen kémiai reakcióba a párologtatandó anyaggal.

A leválasztani kívánt forrásanyag szilárd vagy folyadék halmazállapotú, melynek tisztasága nagymértékben befolyásolja a lekondenzálódó vékonyréteg szennyezettségét. Általában 5 9-es (99.999%), vagy annál tisztább anyagokat használnak.

A párologtatás megkezdésekor a hordozót mozgatható takarólemezekkel választják el a forrástól. A forrásból elpárologatott atomok a takarólemez nyitott állapotában érik el a hordozót.

A hordozó hőmérséklete a kondenzáció és a felületi migráció mértékét, ezáltal a leváló réteg szerkezetét, morfológiáját határozza meg. A hordozó fűtése lehetőségét nyújt a szubsztrát - rétegleválasztás előtti - tisztítására is.

A vákuumkamra kinyitása (fellevegőzése) előtt célszerű a kamrát száraz nitrogénnel feltölteni a vízgőz adszorpciójának megelőzése céljából. Meg kell különböztetni a kamra háttérnyomását az úgynevezett "üzemi" nyomástól. Háttérnyomás alatt a hideg kamrában előállított nyomást értjük, ami üzemi körülmények között (párologtatás alatt) nagyságrendekkel is megemelkedhet. A kamra elővákuumra történő leszívását általában rotációs szivattyúval biztosítják. A szükséges nagyvákuumot turbomolekuláris szivattyú, krioszivattyú, vagy olajdiffúziós szivattyú segítségével érik el. A cseppfolyós nitrogénnel hűtött kifagyasztó csapda alkalmazása előnyös, mivel javítja a háttérnyomást.

A berendezés háttérnyomása a leválasztott réteg tisztaságát határozza meg, kisebb háttérnyomás (kevesebb szennyező) esetén tisztább réteget kapunk. Adott háttérnyomás esetén a rétegleválasztási sebesség (elpárologtatott anyagmennyiség) növelésével érhető el tisztább réteg. Hatékony párologtatás esetén az elpárologtatandó anyagot olyan hőmérsékletre melegítik fel, amelyen az egyensúlyi telített gőznyomása 10-4 mbar-nál nagyobb (tipikusan 10-2 mbar), de a folyamatos elszívás (vákuumszivattyúk) következtében a vákuumkamrában a nyomása - a párologtatás során - ennél alacsonyabb. Egyenletes vastagságú vékonyréteg kialakulásához az szükséges, hogy az elpárologtatandó anyag gőzrészecskéi ütközés nélkül jussanak el a hordozóhoz. Ez akkor teljesül, ha a gőzrészecskék átlagos szabad úthossza nagyobb a forrás és a hordozó távolságnál. Például 10-100 cm forrás-hordozó távolság esetén a vákuumkamrában 10-5 mbar-nál kisebb nyomás szükséges.

Az elpárologtatott anyag mennyiségét megadó összefüggés alapján látható, hogy a hordozó felületére lekondenzált anyagmennyiség (rétegvastagság) függ a forrás és a hordozó távolságától, ezért az egyenletes rétegvastagság eléréséhez bonyolult mintatartó konstrukciókat alkalmaznak. Az egyszerű sík illetve kupola formájú mintatartók esetén (4. ábra) a réteg vastagsága 5-10%-ban tér el a mintatartó közepe és széle között. Bonyolult, planetáris mozgást végző sík illetve kupola formájú mintatartók (4. ábra) alkalmazásával a rétegvastagság eltérése 1%-ra csökkenthető.

Adott mintatartó konstrukció esetén a rétegvastagság szórása csökkenthető a forrás és a hordozó távolságának növelésével is. Ebben az esetben nagyobb vákuum (nagyobb szabad úthossz) szükséges ahhoz, hogy az elpárologtatandó anyag gőzrészecskéi ütközés nélkül jussanak el a hordozóig. Nagy forrás-hordozó távolság esetén viszont nagyobb forrásanyag veszteséggel kell számolnunk (a leváló anyagmennyiség a távolság négyzetének reciprokával arányos). A rétegvastagság szórása több forrás egyidejű alkalmazásával is csökkenthető.

Összefoglalva az eddig leírtakat. A vákuumpárologtatással leválasztott réteg minősége az alábbi főbb paraméterektől függ:

- vákuumkamra nyomása,

- forrásanyag (elpárolgatatandó anyag) és forrástartó tisztasága,

- forrásanyag gőznyomása,

- hordozó hőmérséklete,

- forrás és hordozó távolsága,

- mintatartó konstrukció.

| 4. ábra: Mintatartó konstrukciók. |

Vákuumpárologtató berendezések

Az elpárologtatandó anyag atomjait energiaközlés (fűtés) segítségével juttatjuk a gőzfázisba. Ez alapján megkülönböztetünk ellenállás-, elektronsugaras-, indukciós- és lézeres fűtésű forrásokat. A fűtés lehet közvetett vagy közvetlen is.