Vékonyréteg leválasztás

SZERKESZTÉS ALATT!!

Vákuumpárologtatás / vákuumgőzölés

A vákuumpárologtatás - vékonyrétegek előállítására szolgáló - fizikai gőzfázisú leválasztási eljárás (PVD, Physical Vapor Deposition). A leválasztani kívánt anyagot vákuumtérben - magas hőmérsékletre hevítve - elpárologtatják, majd az a bevonni kívánt munkadarab / hordozó / szubsztrát felületére lekondenzálva kialakítja a vékonyréteget.

Fizikai elméleti alapok

Egyensúlyi telített gőznyomás

Egy zárt rendszerben 0 K-nél magasabb, állandó T hőmérsékleten az anyag felületéről kilépő és a felületre visszatérő atomok dinamikus egyensúlyban vannak, melyet az adott hőmérséklethez tartozó P egyensúlyi telített gőznyomással (tenzióval) jellemezhetünk. Az egykomponensű rendszer két fázisának egyensúlyi feltételét a Clausius-Clapeyron egyenlet adja meg:

![\[ \frac{dp}{dT}=\frac{L_m}{T{\Delta}V_m} \]](/images/math/5/e/7/5e78a6382b42843b861ebf73bc14e5d0.png)

ahol  a fázisátalakuláshoz szükséges moláris hőmennyiség,

a fázisátalakuláshoz szükséges moláris hőmennyiség,  pedig a két fázis móltérfogatának különbsége

pedig a két fázis móltérfogatának különbsége  .

.

Szilárd-gőz fázisátalakulás esetén a szilárd fázis moláris térfogata  elhanyagolható a gőz fázis moláris térfogata

elhanyagolható a gőz fázis moláris térfogata  mellett, így a

mellett, így a  (R: az egyetemes gázállandó) összefüggést az egyenletbe behelyettesítve az alábbi összefüggést kapjuk:

(R: az egyetemes gázállandó) összefüggést az egyenletbe behelyettesítve az alábbi összefüggést kapjuk:

![\[ \frac{dp}{dT}=\frac{pL_m}{T^2{\Delta}V_m} \]](/images/math/7/0/0/700e6eabbbcfb3fae9674b186ec383cc.png)

Az egyenlet integrálása után megkapjuk az egyensúlyi telített gőznyomás hőmérsékletfüggését:

![\[ \ln p=-\frac{L_m}{RT}+konst \]](/images/math/0/8/0/08092d8c63d12600ed05005e8af46f7a.png)

ahol  és az integrálási konstans anyagfüggők.

és az integrálási konstans anyagfüggők.

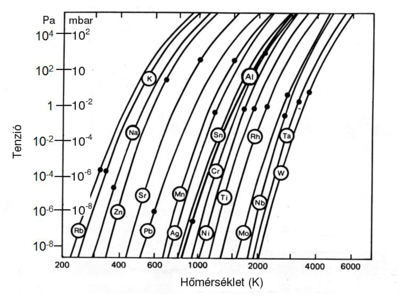

Az 1. ábra az egyensúlyi telített gőznyomás hőmérsékletfüggését mutatja különböző fémek esetén.

| 1. ábra: Az egyensúlyi telített gőznyomás (p) hőmérsékletfüggése különböző fémek esetén. |

Az 1. ábráról az alábbi következtetések olvashatók le:

- Adott fém esetén a hőmérséklet növelésével a gőznyomás több nagyságrendet is változik, ezért a vákuumpárologtatás során a rétegleválasztási sebesség széles határok között változtatható.

- A W, Ta, Nb, Mo fémek gőznyomása a legalacsonyabb adott hőmérsékleten, ezért - mint később látni fogjuk - ezeket a fémeket használják olyan esetekben, ahol magas hőmérsékleten alacsony gőznyomás szükséges.

Gőzök térbeli eloszlása (iránykarakterisztika)

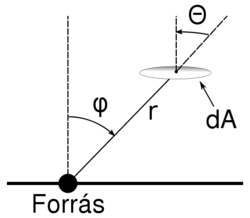

Kisméretű síkforrás esetén (ld. 2. ábra) a  irányú,

irányú,  szöghelyzetű, a forrástól r távolságban lévő, dA felületű hordozóra elpárologtatott dM(

szöghelyzetű, a forrástól r távolságban lévő, dA felületű hordozóra elpárologtatott dM( ,

, ) anyagmennyiség az alábbi koszinuszos összefüggéssel írható fel:

) anyagmennyiség az alábbi koszinuszos összefüggéssel írható fel:

![\[ \frac{dM(\phi,\Theta)}{dA}=\frac{M\cos {\Theta}}{r^2\pi}\cos {\phi} \]](/images/math/1/1/0/11083839170274d2c5ef495426b0675e.png)

ahol M az összes elpárologtatott anyag tömege.

A fenti összefüggés alapján látható, hogy a hordozó felületére levált anyagmennyiség a forrás és a hordozó távolságának négyzetével fordítottan arányos. Ez csak akkor igaz, ha gőzatomok átlagos szabad úthossza sokkal nagyobb a vákuumkamra méreténél. Nagy gőznyomás (kis átlagos szabad úthossz) esetén figyelembe kell venni a gőzatomok egymással történő ütközését is. Ekkor r hatványkitevője 2-nél,  hatványkitevője pedig 1-nél nagyobb értéket vesz fel.

hatványkitevője pedig 1-nél nagyobb értéket vesz fel.

| 2. ábra: Segédábra a kisméretű síkforrás iránykarakterisztikájának meghatározásához. |

Vákuumpárologtató berendezés felépítése

A vákuumpárologtatás alapfolyamatai:

- leválasztani kívánat anyag megfelelő nyomású gőzfázisának létrehozása,

- gőzrészecskék transzportja a hordozóig,

- gőzrészecskék kondenzációja a hordozón.

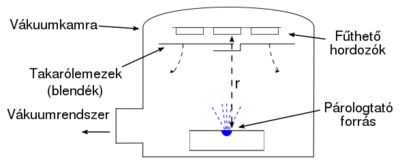

A vákuumpárologtatást speciálisan kialakított, vákuum-berendezésekben valósítják meg. Egy ilyen berendezés sematikus felépítése látható a 3. ábrán.

| 3. ábra: Vákuumpárologtató berendezés sematikus felépítése. |

A párologtató forrás az elpárologtatni kívánt anyagból (forrásanyag) és a forrástartóból áll. A forrástartóban melegítjük fel a forrásanyagot a kívánt hőmérsékletre. A forrástartó anyagával szemben támasztott követelmények: a) magas olvadáspont, alacsony tenzió; b) kicsi diffúziós állandó; c) ne ötvöződjön és ne lépjen kémiai reakcióba a párologtatandó anyaggal.

A leválasztani kívánt forrásanyag szilárd vagy folyadék halmazállapotú, melynek tisztasága nagymértékben befolyásolja a lekondenzálódó vékonyréteg szennyezettségét. Általában 5 9-es (99.999%), vagy annál tisztább anyagokat használnak.

A párologtatás megkezdésekor a hordozót mozgatható takarólemezekkel választják el a forrástól. A forrásból elpárologatott atomok a takarólemez nyitott állapotában érik el a hordozót.

A hordozó hőmérséklete a kondenzáció és a felületi migráció mértékét, ezáltal a leváló réteg szerkezetét, morfológiáját határozza meg. A hordozó fűtése lehetőségét nyújt a szubsztrát - rétegleválasztás előtti - tisztítására is.

A vákuumkamra kinyitása (fellevegőzése) előtt célszerű a kamrát száraz nitrogénnel feltölteni a vízgőz adszorpciójának megelőzése céljából. Meg kell különböztetni a kamra háttérnyomását az úgynevezett "üzemi" nyomástól. Háttérnyomás alatt a hideg kamrában előállított nyomást értjük, ami üzemi körülmények között (párologtatás alatt) nagyságrendekkel is megemelkedhet. A kamra elővákuumra történő leszívását általában rotációs szivattyúval biztosítják. A szükséges nagyvákuumot turbomolekuláris szivattyú, krioszivattyú, vagy olajdiffúziós szivattyú segítségével érik el. A cseppfolyós nitrogénnel hűtött kifagyasztó csapda alkalmazása előnyös, mivel javítja a háttérnyomást.

A berendezés háttérnyomása a leválasztott réteg tisztaságát határozza meg, kisebb háttérnyomás (kevesebb szennyező) esetén tisztább réteget kapunk. Adott háttérnyomás esetén a rétegleválasztási sebesség (elpárologtatott anyagmennyiség) növelésével érhető el tisztább réteg. Hatékony párologtatás esetén az elpárologtatandó anyagot olyan hőmérsékletre melegítik fel, amelyen az egyensúlyi telített gőznyomása 10-4 mbar-nál nagyobb (tipikusan 10-2 mbar), de a folyamatos elszívás (vákuumszivattyúk) következtében a vákuumkamrában a nyomása - a párologtatás során - ennél alacsonyabb. Egyenletes vastagságú vékonyréteg kialakulásához az szükséges, hogy az elpárologtatandó anyag gőzrészecskéi ütközés nélkül jussanak el a hordozóhoz. Ez akkor teljesül, ha a gőzrészecskék átlagos szabad úthossza nagyobb a forrás és a hordozó távolságnál. Például 10-100 cm forrás-hordozó távolság esetén a vákuumkamrában 10-5 mbar-nál kisebb nyomás szükséges.

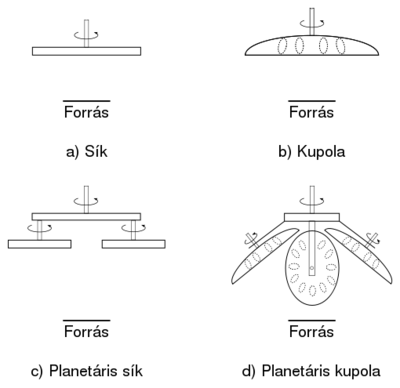

Az elpárologtatott anyag mennyiségét megadó összefüggés alapján látható, hogy a hordozó felületére lekondenzált anyagmennyiség (rétegvastagság) függ a forrás és a hordozó távolságától, ezért az egyenletes rétegvastagság eléréséhez bonyolult mintatartó konstrukciókat alkalmaznak. Az egyszerű sík illetve kupola formájú mintatartók esetén (4. ábra) a réteg vastagsága 5-10%-ban tér el a mintatartó közepe és széle között. Bonyolult, planetáris mozgást végző sík illetve kupola formájú mintatartók (4. ábra) alkalmazásával a rétegvastagság eltérése 1%-ra csökkenthető.

Adott mintatartó konstrukció esetén a rétegvastagság szórása csökkenthető a forrás és a hordozó távolságának növelésével is. Ebben az esetben nagyobb vákuum (nagyobb szabad úthossz) szükséges ahhoz, hogy az elpárologtatandó anyag gőzrészecskéi ütközés nélkül jussanak el a hordozóig. Nagy forrás-hordozó távolság esetén viszont nagyobb forrásanyag veszteséggel kell számolnunk (a leváló anyagmennyiség a távolság négyzetének reciprokával arányos). A rétegvastagság szórása több forrás egyidejű alkalmazásával is csökkenthető.

Összefoglalva az eddig leírtakat. A vákuumpárologtatással leválasztott réteg minősége az alábbi főbb paraméterektől függ:

- vákuumkamra nyomása,

- forrásanyag (elpárologtatandó anyag) és forrástartó tisztasága,

- forrásanyag gőznyomása,

- hordozó hőmérséklete,

- forrás és hordozó távolsága,

- mintatartó konstrukció.

| 4. ábra: Mintatartó konstrukciók. |

Vákuumpárologtató berendezések

Az elpárologtatandó anyag atomjait energiaközlés (fűtés) segítségével juttatjuk a gőzfázisba. Ez alapján megkülönböztetünk ellenállás-, elektronsugaras-, indukciós- és lézeres fűtésű forrásokat. A fűtés lehet közvetett vagy közvetlen is.

Ellenállásfűtésű források

A módszer előnye az egyszerűségében rejlik. A párologtatandó anyagot elektromos áram által disszipált ún. Joule-hő segítségével fűtik.

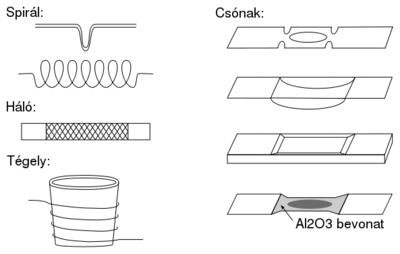

A forrásanyag tartójául fémspirált, fémhálót, fémcsónakot ill. kerámiatégelyt használnak (5. ábra). Ha a forrástartó anyaga elektromosan jól vezet, akkor közvetlen fűtésről beszélünk. A kerámiatégely esetén a forrástartó fűtése közvetett. A tartó anyagával szemben támasztott követelmény a jó elektromos vezetőképesség (közvetlen fűtés), jó hővezetőképesség, valamint a párologtatás hőmérsékletén kellő mechanikai szilárdság és alacsony gőznyomás. Fontos az is, hogy a forrástartó és a forrásanyag között ne legyen interdiffúzió, valamint a tartó ne ötvöződjön, és ne lépjen kémiai reakcióba az elpárologtatandó anyaggal. Ez az egyik legnehezebben teljesíthető követélmény, mivel a legtöbb párologtatandó fém (Al, Au, Fe, Pt) kismértékben oldja a tartóként alkalmazott magas olvadáspontú fémeket (W, Mo, Ta). A tartó anyagának kiválasztásánál figyelembe kell venni azt is, hogy a gőzölendő fém olvadéka nedvesíti-e a tartót. Például az ezüst nem, az arany viszont nedvesíti volfrámot, ezért volfrám csónakban az arany olvadéka szétterül, az ezüsté pedig nem. A szétterülő fémolvadék előnyösebb, mert nagyobb felületen képes párologni, ezáltal növelhető az elpárologtatott anyag mennyisége.

Az ellenállásfűtésű források egyszerűek és olcsók. Hátrányuk az, hogy magas olvadáspontú anyagok párologtatására nem alkalmasak, valamint a leválasztott réteg viszonylag szennyezett. A szennyeződés forrásai az alábbiak lehetnek:

- forrástartó alapanyaga és szennyezői is párolognak,

- forrástartó és párologtatandó anyag reakciótermékei párolognak (pl. a forrásanyag olvadéka kioldja a forrástartó szennyezőit),

- sugárzó hő okozta deszorpció a vákuumkamra faláról.

| 5. ábra: Ellenállásfűtésű forrástartók típusai. |

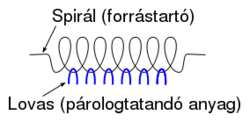

Spirál és háló alakú források

A spirál és háló alakú forrástartók általában volfrám huzalból készülnek. Ezzel az eljárással elsősorban olyan fémek párologtathatók, melyek olvadéka jól nedvesíti a spirált. A párologtatni kívánt anyagot ún. lovasok formájában helyezik fel (6. ábra), majd vákuumban ráolvasztják a spirálra. E folyamat során a forrásanyag egyrészt ”gáztalanodik”, másrészt olvadéka ”befutja” a spirál felületét. Az elpárologtatható anyag mennyiségét a forrásanyag olvadékának nedvesítési viszonyai korlátozzák. A spirálnál nagyobb felületű hálóról nagyobb mennyiségű forrásanyag párologtatható el. Az eljárás hátránya az, hogy a párologtatandó anyag olvadéka könnyen lecsöppen, csökkentve ezzel az elpárologtatható anyag mennyiségét.

| 6. ábra: A párologtatandó anyagot (forrásanyagot) lovasok formájában helyezik fel a spirál alakú forrástartóra. |

Csónak alakú források

A legelterjedtebb ellenállásfűtésű forrásfajta. Előnye az, hogy por, illetve bármilyen formájú huzal-, lemezdarab párologatására alkalmas. A forrástartó csónak készülhet magas olvadáspontú fém (volfrám, molibdén, tantál) lemezből, illetve grafit, sziliciumkarbid és titánborid tömbből (5. ábra). A fém forrástartó felületén kialakított bevonat (kerámia, bórnitrid) akadályozza a forrástartó és párologtatandó anyag ötvöződését és kémiai reakcióját.

Tégely alakú források

E módszer a csónak alakú forráshoz hasonló. A tégely anyaga kerámia, grafit, vagy bórnitrid. A tégelyt volfrám fűtőspirál veszi körbe (5. ábra). Az eljárás előnye az, hogy nagy mennyiségű forrásanyag befogadására képesek.

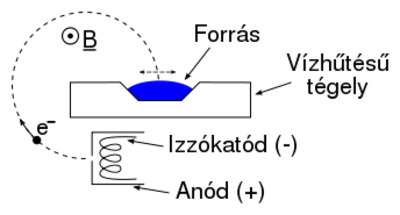

Elektronsugaras fűtésű források

Az elektronsugaras vákuumpárologtatók korszerű, nagyteljesítményű berendezések, melyekben a nagyfeszültséggel gyorsított, fókuszált elektronok kinetikus energiája alakul át hővé az elpárologtatandó anyagba történő becsapódásuk során.

A 270°-os eltérítésű, elektronsugaras fűtésű vákuumgőzölő berendezés sematikus felépítését mutatja a 7. ábra. A volfrám izzókatódból - termikus emisszióval - kilépő elektronokat az anódra kapcsolt nagyfeszültség (5-15 kV) gyorsítja. Az elektronsugár az elektromos térre merőleges mágneses tér hatására ívelt pályára kerül, majd - a megfelelő pozicionálás után - a párologtatandó anyagba csapódik. A párologtatandó anyagot vízhűtésű tégely veszi körül. Az elektronsugár mozgatása (lengetése, pásztázása) megakadályozza a forrásanyag felületén az egyenetlen rétegleválasztáshoz vezető üregek/kráterek kialakulását. Túl nagy teljesítmény alkalmazásakor a gőzölendő anyag kifröcsköl a forrásból egyenetlen rétegleválást eredményezve.

A 270°-os eltérítésű vákuumpárologtatók előnye - a korábban használt 180°-os eltérítésű berendezésekhez képest - az, hogy az izzókatód a tégely takarásában helyezkedik el, ezért a katódból elpárolgó szennyezők kisebb mértékben épülnek be a leválasztott rétegbe.

Az elektronsugaras vákuumpárologtatók előnyei:

- a forrástartó nem szennyezi a leválasztott réteget, mert a fókuszált elektronnyaláb a párologtatandó anyag megolvasztását az anyag középső részének kis térfogatára korlátozza, így a gőzölendő anyag külső, szilárd része szolgál az olvadék tartójául,

- tetszőlegesen magas olvadáspontú anyagok is elpárologtathatók.

Az elektronsugaras vákuumpárologtatók hátrányai:

- drága,

- rossz energiahasznosítás (a vízhűtés a betáplált energia nagy részét elviszi),

- a hordozó és a leválasztott réteg sugárkárosodása: a nagyenergiájú elektronok forrásba történő becsapódásukkor egyrészt visszaszóródhatnak, másrészt fékezési röntgensugárzást kelthetnek. A reflektált elektronok a vákuumkamra falába ütközve deszorpciót okozhatnak, ami a réteg szennyeződéséhez vezethet.

| 7. ábra: A 270°-os eltérítésű, elektronsugaras fűtésű vákuumpárologtató sematikus felépítése. |

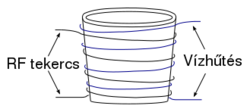

Indukciós fűtésű források

E módszer csak az elektromosan jól vezető forrásanyagok nagysebességű gőzölésére alkalmas. A párologtatandó anyag - vízzel hűtött - kerámia, vagy bórnitrid tégelyben helyezkedik el, melyet tekercs vesz körül (8. ábra). A tekercsen átfolyó rádiófrekvenciás (RF) áram a párologtatandó anyagban örvényáramokat indukál. Az örvényáramok által disszipált ún. Joule-hő melegíti fel a forrásanyagot a megfelelő hőmérsékletre. A módszer legfontosabb előnye az elektronsugaras párologtatással szemben az, hogy a hordozó és a leváló réteg nem sugárkárosodik. Az eljárás hátrányai a következők:

- csak elektromosan jól vezető forrásanyagok párologtathatók,

- párologtatandó anyag fémolvadéka érintkezik a forrástartó tégellyel (szennyezés),

- az RF tekercs vezérléséhez bonyolult elektronika szükséges.

| 8. ábra: Indukciós fűtésű forrás sematikus felépítése. |

Ötvözetek, vegyületek párologtatása

A többkomponensű anyagok párologtatásánál az alábbiakat kell figyelembe vennünk:

- adott hőmérsékleten az egyes komponensek tenziója - akár több nagyságrenddel is - eltér, ezért a forrásanyag és a leváló réteg összetétele nem lesz azonos.

- a párologtatás magas hőmérsékletén a forrásanyag disszicióálódhat, ill. redukálódhat: például a TiO2-ből TiO2-x (0<x<2) lesz.

Az ötvözetek, vegyületek párologtatására az alábbi három eljárás alkalmas:

Pillanat (flash) párologtatás

a) A gőzölendő anyagot kis adagokban, folyamatosan adagolják a felhevített forrástartóba, ahonnan az teljes egészében azonnal elpárolog ezáltal biztosítva azt, hogy a forrásanyag és a leválasztott réteg összetétele megegyezzen.

b) A lézerablációs párologtatással általában magas olvadáspontú oxidokat, szupravezetőket választanak le. Energiaforrásként rövid hullámhosszú (nagy energiájú), rövid impulzusú excimer lézert alkalmaznak. A lézer hullámhossza az abszorpció mértékét befolyásolja. E rétegleválasztási eljárás lényege a keskeny impulzusszélességben rejlik: a nagyon rövid (néhány nsec) időtartamú, fókuszált energiaátadás következtében az olvadék robbanásszerűen szakad ki a szilárd forrásanyag felületéről. A gőzölendő forrásanyag gyakorlatilag szennyezésmentesen választható le a szubsztrátra, mivel az olvadék - az elektronsugaras fűtésű forráshoz hasonlóan - nem érintkezik forrástartóval.

A pillanat párologtatással történő rétegleválasztás után a réteget utóhőkezelés segítségével homogenizálják.

Együttpárologtatás

Az együttpárologtatás az egyes komponensek külön forrásból történő, egyidejű párologtatását jelenti.

Reaktív párologtatás

A módszert elsősorban oxid- és nitridrétegek leválasztására használják. A réteg az elpárologtatott anyag és a vákuumkamrába beengedett nagytisztaságú reaktív gáz (pl. oxigén, nitrogén) reakciójaként jön létre.

Például TiO2 réteg különböző forrásanyagok és oxigén reakciójaként több módon is keletkezhet:

- Ti forrásanyag esetén: Ti+O2=TiO2,

- a TiO2 forrásanyag vákuumban - a párologtatás magas hőmérsékletén - redukálódik, és szuboxidként (pl. TiO) párolog: TiO+

O2=TiO2.

O2=TiO2.

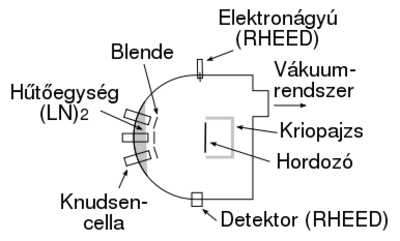

Molekulanyaláb/molekulasugaras epitaxia (MBE, Molecular Beam Epitaxy)

Az MBE olyan termikus forrásfűtésű, 0.001-1 nm/s-os rétegleválasztási sebességű eljárás, ahol a forrásból érkező nyalábban egyedi atomok, molekulák vannak. Ilyen alacsony rétegleválasztási sebességgel tiszta réteget csak ultranagyvákuum körülmények között (<10-9 mbar) lehet növeszteni. Ötvözetek, vegyületek, egymásra épülő különböző összetételű rétegszerkezetek leválasztására, ill. adalékolásra használják.

Az MBE berendezés sematikus felépítését mutatja a 9. ábra. A párologtató források az ún. Knudsen cellák. A Knudsen cella olyan térfogatához képest kis nyílással rendelkező edény, amelynek belsejében található a termikusan fűtött forrásanyag. A Knudsen cellában az egyensúlyt megközelítő feltételek vannak, mert az adott hőmérséklethez tartozó gőznyomást a kis nyíláson keresztül távozó atomok/molekulak csak kis mértékben módosítják. Ezért az egyes komponensek gőzölési sebességét (a réteg összetételét) nagyon pontosan lehet szabályozni. Napjainkban Knudsen cellaként csövet, vagy kis nyílásszögű tölcsért használnak. Az MBE berendezésekben a Knudsen cellák mellett gyakran elekronsugaras fűtésű forrásokat is alkalmaznak. A forrásból elpárologatott atomok a takarólemez nyitott állapotában érik el a hordozót. A fűthető és forgatható mintatartót kriopajzs veszi körül a leválasztott réteg tisztaságának növelése céljából: a kriopajzs egyrészt javítja a háttérnyomást, másrészt elősegíti azt, hogy a nem a mintára jutó elpárologtatott atomok ne szennyezzék a következő rétegeket. Nagyenergiájú, kisszögű, elektrondiffrakcióval (RHEED, Reflection High Energy Electron Diffraction) ellenőrzik a rétegnövesztést.

Az MBE eljárás előnyei:

- az ultranagyvákuumban történő rétegleválasztás miatt nagyon tiszta rétegek ”építhetők”,

- éles átmenettel rendelkező rétegszerkezetek leválasztására alkalmas,

- a rétegleválasztás paraméterei pontosan ”kézben tarthatók.”

| 9. ábra: Az MBE berendezés sematikus felépítése. |

A vákuumpárologtatással leválasztott réteg tulajdonságai, összehasonlítás a vákuumporlasztással

A vákuumpárologtatás nagyvákuumban történik, ezért ezzel a módszerrel tisztább réteg válaszható le.

Az atomok aránylag kis sebességgel (termikus energiával) lépnek ki az olvadék felületéről és csapódnak a hordozóra, ezért a réteg tapadása és tömörsége rosszabb mint vákuumporlasztás esetén.

Párologtatással nagyobb rétegleválasztási sebesség érhető el, és a rétegleválasztási sebesség szélesebb határok között változtatható.

Felhasználás

A vákuumpárologtatást elsősorban fém vékonyrétegek előállítására használják, a tipikus rétegépülési sebesség 10-100 nm/s. A módszer alkalmas többkomponensű/többalkotós rétegek (pl. oxidok, nitridek, vegyület félvezetők) leválasztására is, annak ellenére, hogy az egyes komponensek egyensúlyi telített gőznyomása eltérő.

A vákuumpárologtatást elsősorban a félvezető és optikai eszközök gyártásában használják.

Felhasznált irodalom

- Hahn Emil, Szikora Béla, Szilágyi Miklós, Fizikai technológiák, egyetemi jegyzet, Műegyetemi Kiadó, Budapest, 1996

- Konczos Géza: Korszerű anyagok és technológiák, elektronikus egyetemi jegyzet, [1]

- Illyefalvi-Vitéz Zsolt, Ripka Gábor, Harsányi Gábor, Elektronikai technológia, CD-ROM egyetemi jegyzet, Műegyetemi Kiadó, Budapest, 2008

Gröller György, Elektronikai technológia, elektronikus egyetemi jegyzet (Óbudai Egyetem), [2]

- Bertóti Imre, Marosi György, Tóth András (szerk.), Műszaki felülettudomány és orvosbiológiai alkalmazásai, B+V Lap- és Könyvkiadó Kft., Budapest, 2003, ISBN 9639536024

- Dr Mojzes Imre, Molnár László Milán, Nanotechnológia, egyetemi jegyzet, Műegyetemi Kiadó, Budapest, 2007 ISBN 9789634209188

- Tanczikó Ferenc, Major Márton, Nagy Dénes Lajos, Molekulanyaláb-epitaxia berendezés az MTA KFKI Részecske- és Magfizikai Kutatóintézetében, Fizikai szemle, 2007/3, 78-83o. [3]

- R. Waser (Ed.): Nanoelectronics and information techology, Wiley-VCH, 2003 ISBN 9783527403639

- [4]