Vékonyréteg leválasztás

SZERKESZTÉS ALATT!!

A vékonyréteg leválasztás során, az anyag olyan megjelenési formáját állítják elő, amelynek valamilyen lényeges fizikai tulajdonsága (pl. vezetőképesség, optikai sajátosság) tekintetében az egyik térbeli iránya kitüntetett. E rétegek vastagsága a nanométer tört részétől néhány mikrométerig terjed.

A kialakított réteg a rétegépítési módszertől, a hordozó hőmérsékletétől és a rétegépülési sebességtől függően lehet amorf illetve kristályos. A kristályos rétegek állhatnak több krisztallitból (polikristályos) illetve egykristály rétegeket is létre lehet hozni.

Egykristály hordozóra történő egykristály réteg növesztését epitaxiának nevezzük. Ha a hordozó és a réteg ugyanabból az anyagból áll homoepitaxiáról, ha a hordozó és a réteg anyaga eltér, akkor heteroepitaxiáról beszélünk.

A vékonyréteg leválasztási technikákat a bennük szereplő folyamatok jellege szerint két csoportba oszthatjuk:

- Fizikai vékonyréteg leválasztás (Physical Vapor Deposition, PVD)

- Vákuumpárologtatás (vacuum evaporation)

- Vákuumporlasztás (sputter deposition)

- Kémiai vékonyréteg leválasztás

- gáz/gőz fázisból (Chemical Vapor Deposition, CVD)

- folyadék fázisból (Chemical Solution Deposition, CSD vagy Chemical Bath Deposition, CBD)

Vákuumpárologtatás / vákuumgőzölés

A vákuumpárologtatás - vékonyrétegek előállítására szolgáló - fizikai gőzfázisú leválasztási eljárás (PVD, Physical Vapor Deposition). A leválasztani kívánt anyagot vákuumtérben - magas hőmérsékletre hevítve - elpárologtatják, majd az a bevonni kívánt munkadarab / hordozó / szubsztrát felületére lekondenzálva kialakítja a vékonyréteget.

Fizikai/elméleti alapok

Egyensúlyi telített gőznyomás

Egy zárt rendszerben 0 K-nél magasabb, állandó T hőmérsékleten az anyag felületéről kilépő és a felületre visszatérő atomok dinamikus egyensúlyban vannak, melyet az adott hőmérséklethez tartozó p egyensúlyi telített gőznyomással (tenzióval) jellemezhetünk. Az egykomponensű rendszer két fázisának egyensúlyi feltételét a Clausius-Clapeyron egyenlet adja meg:

![\[ \frac{dp}{dT}=\frac{L_m}{T{\Delta}V_m} \]](/images/math/5/e/7/5e78a6382b42843b861ebf73bc14e5d0.png) |

(1) |

ahol  a fázisátalakuláshoz szükséges moláris hőmennyiség,

a fázisátalakuláshoz szükséges moláris hőmennyiség,  pedig a két fázis moláris térfogatának különbsége

pedig a két fázis moláris térfogatának különbsége  .

.

Szilárd-gőz fázisátalakulás esetén a szilárd fázis moláris térfogata  elhanyagolható a gőz fázis moláris térfogata

elhanyagolható a gőz fázis moláris térfogata  mellett, így a

mellett, így a  (R az egyetemes gázállandó) összefüggést az (1) egyenletbe behelyettesítve az alábbi összefüggést kapjuk:

(R az egyetemes gázállandó) összefüggést az (1) egyenletbe behelyettesítve az alábbi összefüggést kapjuk:

![\[ \frac{dp}{dT}=\frac{pL_m}{T^2{\Delta}V_m} \]](/images/math/7/0/0/700e6eabbbcfb3fae9674b186ec383cc.png) |

(2) |

(2) integrálása után megkapjuk az egyensúlyi telített gőznyomás hőmérsékletfüggését:

![\[ \ln p=-\frac{L_m}{RT}+konst \]](/images/math/0/8/0/08092d8c63d12600ed05005e8af46f7a.png) |

(3) |

ahol  és az integrálási konstans anyagfüggők.

és az integrálási konstans anyagfüggők.

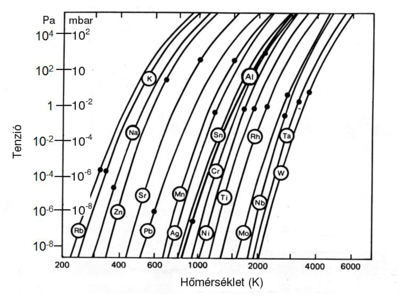

Az 1. ábra az egyensúlyi telített gőznyomás hőmérsékletfüggését mutatja különböző fémek esetén.

| 1. ábra: Az egyensúlyi telített gőznyomás (p) hőmérsékletfüggése különböző fémek esetén. |

Az 1. ábráról az alábbi következtetések olvashatók le:

- Adott fém esetén a hőmérséklet növelésével a gőznyomás több nagyságrendet is változik, ezért a vákuumpárologtatás során a rétegleválasztási sebesség széles határok között változtatható.

- A W, Ta, Nb, Mo fémek gőznyomása a legalacsonyabb adott hőmérsékleten, ezért - mint később látni fogjuk - ezeket a fémeket használják olyan esetekben, ahol magas hőmérsékleten alacsony gőznyomás szükséges.

Gőzök térbeli eloszlása (iránykarakterisztika)

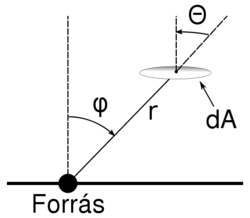

Kisméretű síkforrás esetén (ld. 2. ábra) a  irányú,

irányú,  szöghelyzetű, a forrástól r távolságban lévő, dA felületű hordozóra elpárologtatott dM(

szöghelyzetű, a forrástól r távolságban lévő, dA felületű hordozóra elpárologtatott dM( ,

, ) anyagmennyiség az alábbi koszinuszos összefüggéssel írható fel:

) anyagmennyiség az alábbi koszinuszos összefüggéssel írható fel:

![\[ \frac{dM(\phi,\Theta)}{dA}=\frac{M\cos {\Theta}}{r^2\pi}\cos {\phi} \]](/images/math/1/1/0/11083839170274d2c5ef495426b0675e.png) |

(4) |

ahol M az összes elpárologtatott anyag tömege.

A (4) összefüggés alapján látható, hogy a hordozó felületére levált anyagmennyiség a forrás és a hordozó távolságának négyzetével fordítottan arányos. Ez csak akkor igaz, ha gőzatomok átlagos szabad úthossza sokkal nagyobb a vákuumkamra méreténél. Nagy gőznyomás (kis átlagos szabad úthossz) esetén figyelembe kell venni a gőzatomok egymással történő ütközését is. Ekkor r hatványkitevője 2-nél,  hatványkitevője pedig 1-nél nagyobb értéket vesz fel.

hatványkitevője pedig 1-nél nagyobb értéket vesz fel.

| 2. ábra: Segédábra a kisméretű síkforrás iránykarakterisztikájának meghatározásához. |

Vákuumpárologtató berendezés felépítése

A vákuumpárologtatás alapfolyamatai:

- leválasztani kívánat anyag megfelelő nyomású gőzfázisának létrehozása,

- gőzrészecskék transzportja a hordozóig,

- gőzrészecskék kondenzációja a hordozón.

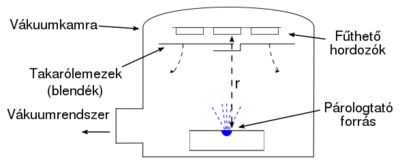

A vákuumpárologtatást speciálisan kialakított, vákuum-berendezésekben valósítják meg. Egy ilyen berendezés sematikus felépítése látható a 3. ábrán.

| 3. ábra: Vákuumpárologtató berendezés sematikus felépítése. |

A párologtató forrás az elpárologtatni kívánt anyagból (forrásanyag) és a forrástartóból áll. A forrástartóban melegítjük fel a forrásanyagot a kívánt hőmérsékletre. A forrástartó anyagával szemben támasztott követelmények: a) magas olvadáspont, alacsony tenzió; b) kicsi diffúziós állandó; c) ne ötvöződjön és ne lépjen kémiai reakcióba a párologtatandó anyaggal.

A leválasztani kívánt forrásanyag szilárd vagy folyadék halmazállapotú, melynek tisztasága nagymértékben befolyásolja a lekondenzálódó vékonyréteg szennyezettségét. Általában 5 9-es (99.999%), vagy annál tisztább anyagokat használnak.

A párologtatás megkezdésekor a hordozót mozgatható takarólemezekkel választják el a forrástól. A forrásból elpárologatott atomok a takarólemez nyitott állapotában érik el a hordozót.

A hordozó hőmérséklete a kondenzáció és a felületi migráció mértékét, ezáltal a leváló réteg szerkezetét, morfológiáját határozza meg. A hordozó fűtése lehetőségét nyújt a szubsztrát - rétegleválasztás előtti - tisztítására is.

A vákuumkamra kinyitása (fellevegőzése) előtt célszerű a kamrát száraz nitrogénnel feltölteni a vízgőz adszorpciójának megelőzése céljából. Meg kell különböztetni a kamra háttérnyomását az úgynevezett "üzemi" nyomástól. Háttérnyomás alatt a hideg kamrában előállított nyomást értjük, ami üzemi körülmények között (párologtatás alatt) nagyságrendekkel is megemelkedhet. A kamra elővákuumra történő leszívását általában rotációs szivattyúval biztosítják. A szükséges nagyvákuumot turbomolekuláris szivattyú, krioszivattyú, vagy olajdiffúziós szivattyú segítségével érik el. A cseppfolyós nitrogénnel hűtött kifagyasztó csapda alkalmazása előnyös, mivel javítja a háttérnyomást.

A berendezés háttérnyomása a leválasztott réteg tisztaságát határozza meg, kisebb háttérnyomás (kevesebb szennyező) esetén tisztább réteget kapunk. Adott háttérnyomás esetén a rétegleválasztási sebesség (elpárologtatott anyagmennyiség) növelésével érhető el tisztább réteg. Hatékony párologtatás esetén az elpárologtatandó anyagot olyan hőmérsékletre melegítik fel, amelyen az egyensúlyi telített gőznyomása 10-4 mbar-nál nagyobb (tipikusan 10-2 mbar), de a folyamatos elszívás (vákuumszivattyúk) következtében a vákuumkamrában a nyomása - a párologtatás során - ennél alacsonyabb. Egyenletes vastagságú vékonyréteg kialakulásához az szükséges, hogy az elpárologtatandó anyag gőzrészecskéi ütközés nélkül jussanak el a hordozóhoz. Ez akkor teljesül, ha a gőzrészecskék átlagos szabad úthossza nagyobb a forrás és a hordozó távolságnál. Például 10-100 cm forrás-hordozó távolság esetén a vákuumkamrában 10-5 mbar-nál kisebb nyomás szükséges.

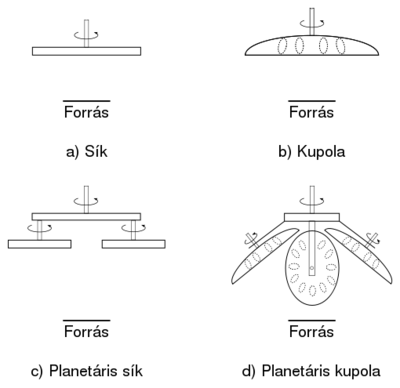

Az elpárologtatott anyag mennyiségét megadó (4) összefüggés alapján látható, hogy a hordozó felületére lekondenzált anyagmennyiség (rétegvastagság) függ a forrás és a hordozó távolságától, ezért az egyenletes rétegvastagság eléréséhez bonyolult mintatartó konstrukciókat alkalmaznak. Az egyszerű sík illetve kupola formájú mintatartók esetén (4. ábra) a réteg vastagsága 5-10%-ban tér el a mintatartó közepe és széle között. Bonyolult, planetáris mozgást végző sík illetve kupola formájú mintatartók (4. ábra) alkalmazásával a rétegvastagság eltérése 1%-ra csökkenthető.

Adott mintatartó konstrukció esetén a rétegvastagság szórása csökkenthető a forrás és a hordozó távolságának növelésével is. Ebben az esetben nagyobb vákuum (nagyobb szabad úthossz) szükséges ahhoz, hogy az elpárologtatandó anyag gőzrészecskéi ütközés nélkül jussanak el a hordozóig. Nagy forrás-hordozó távolság esetén viszont nagyobb forrásanyag veszteséggel kell számolnunk (a leváló anyagmennyiség a távolság négyzetének reciprokával arányos). A rétegvastagság szórása több forrás egyidejű alkalmazásával is csökkenthető.

Összefoglalva az eddig leírtakat. A vákuumpárologtatással leválasztott réteg minősége az alábbi főbb paraméterektől függ:

- vákuumkamra nyomása,

- forrásanyag (elpárologtatandó anyag) és forrástartó tisztasága,

- forrásanyag gőznyomása,

- hordozó hőmérséklete,

- forrás és hordozó távolsága,

- mintatartó konstrukció.

| 4. ábra: Mintatartó konstrukciók. |

Vákuumpárologtató berendezések

Az elpárologtatandó anyag atomjait energiaközlés (fűtés) segítségével juttatjuk a gőzfázisba. Ez alapján megkülönböztetünk ellenállás-, elektronsugaras-, indukciós- és lézeres fűtésű forrásokat. A fűtés lehet közvetett vagy közvetlen is.

Ellenállásfűtésű források

A módszer előnye az egyszerűségében rejlik. A párologtatandó anyagot elektromos áram által disszipált ún. Joule-hő segítségével fűtik.

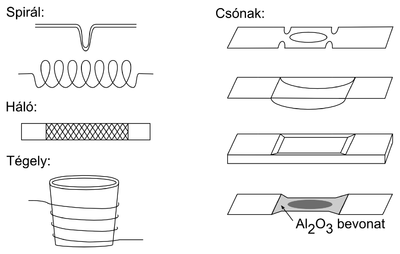

A forrásanyag tartójául fémspirált, fémhálót, fémcsónakot ill. kerámiatégelyt használnak (5. ábra). Ha a forrástartó anyaga elektromosan jól vezet, akkor közvetlen fűtésről beszélünk. A kerámiatégely esetén a forrástartó fűtése közvetett. A tartó anyagával szemben támasztott követelmény a jó elektromos vezetőképesség (közvetlen fűtés), jó hővezetőképesség, valamint a párologtatás hőmérsékletén kellő mechanikai szilárdság és alacsony gőznyomás. Fontos az is, hogy a forrástartó és a forrásanyag között ne legyen interdiffúzió, valamint a tartó ne ötvöződjön, és ne lépjen kémiai reakcióba az elpárologtatandó anyaggal. Ez az egyik legnehezebben teljesíthető követélmény, mivel a legtöbb párologtatandó fém (Al, Au, Fe, Pt) kismértékben oldja a tartóként alkalmazott magas olvadáspontú fémeket (W, Mo, Ta). A tartó anyagának kiválasztásánál figyelembe kell venni azt is, hogy a gőzölendő fém olvadéka nedvesíti-e a tartót. Például az ezüst nem, az arany viszont nedvesíti volfrámot, ezért volfrám csónakban az arany olvadéka szétterül, az ezüsté pedig nem. A szétterülő fémolvadék előnyösebb, mert nagyobb felületen képes párologni, ezáltal növelhető az elpárologtatott anyag mennyisége.

Az ellenállásfűtésű források egyszerűek és olcsók. Hátrányuk az, hogy magas olvadáspontú anyagok párologtatására nem alkalmasak, valamint a leválasztott réteg viszonylag szennyezett. A szennyeződés forrásai az alábbiak lehetnek:

- forrástartó alapanyaga és szennyezői is párolognak,

- forrástartó és párologtatandó anyag reakciótermékei párolognak (pl. a forrásanyag olvadéka kioldja a forrástartó szennyezőit),

- sugárzó hő okozta deszorpció a vákuumkamra faláról.

| 5. ábra: Ellenállásfűtésű forrástartók típusai. |

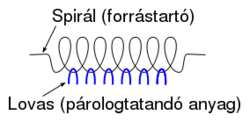

Spirál és háló alakú források

A spirál és háló alakú forrástartók általában volfrám huzalból készülnek. Ezzel az eljárással elsősorban olyan fémek párologtathatók, melyek olvadéka jól nedvesíti a spirált. A párologtatni kívánt anyagot ún. lovasok formájában helyezik fel (6. ábra), majd vákuumban ráolvasztják a spirálra. E folyamat során a forrásanyag egyrészt ”gáztalanodik”, másrészt olvadéka ”befutja” a spirál felületét. Az elpárologtatható anyag mennyiségét a forrásanyag olvadékának nedvesítési viszonyai korlátozzák. A spirálnál nagyobb felületű hálóról nagyobb mennyiségű forrásanyag párologtatható el. Az eljárás hátránya az, hogy a párologtatandó anyag olvadéka könnyen lecsöppen, csökkentve ezzel az elpárologtatható anyag mennyiségét.

| 6. ábra: A párologtatandó anyagot (forrásanyagot) lovasok formájában helyezik fel a spirál alakú forrástartóra. |

Csónak alakú források

A legelterjedtebb ellenállásfűtésű forrásfajta. Előnye az, hogy por, illetve bármilyen formájú huzal-, lemezdarab párologatására alkalmas. A forrástartó csónak készülhet magas olvadáspontú fém (volfrám, molibdén, tantál) lemezből, illetve grafit, sziliciumkarbid és titánborid tömbből (5. ábra). A fém forrástartó felületén kialakított bevonat (kerámia, bórnitrid) akadályozza a forrástartó és párologtatandó anyag ötvöződését és kémiai reakcióját.

Tégely alakú források

E módszer a csónak alakú forráshoz hasonló. A tégely anyaga kerámia, grafit, vagy bórnitrid. A tégelyt volfrám fűtőspirál veszi körbe (5. ábra). Az eljárás előnye az, hogy nagy mennyiségű forrásanyag befogadására képesek.

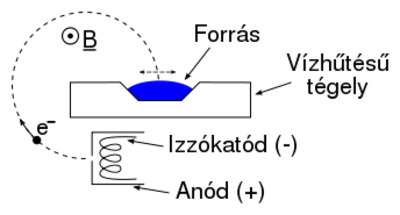

Elektronsugaras fűtésű források

Az elektronsugaras vákuumpárologtatók korszerű, nagyteljesítményű berendezések, melyekben a nagyfeszültséggel gyorsított, fókuszált elektronok kinetikus energiája alakul át hővé az elpárologtatandó anyagba történő becsapódásuk során.

A 270°-os eltérítésű, elektronsugaras fűtésű vákuumgőzölő berendezés sematikus felépítését mutatja a 7. ábra. A volfrám izzókatódból - termikus emisszióval - kilépő elektronokat az anódra kapcsolt nagyfeszültség (5-15 kV) gyorsítja. Az elektronsugár az elektromos térre merőleges mágneses tér hatására ívelt pályára kerül, majd - a megfelelő pozicionálás után - a párologtatandó anyagba csapódik. A párologtatandó anyagot vízhűtésű tégely veszi körül. Az elektronsugár mozgatása (lengetése, pásztázása) megakadályozza a forrásanyag felületén az egyenetlen rétegleválasztáshoz vezető üregek/kráterek kialakulását. Túl nagy teljesítmény alkalmazásakor a gőzölendő anyag kifröcsköl a forrásból egyenetlen rétegleválást eredményezve.

A 270°-os eltérítésű vákuumpárologtatók előnye - a korábban használt 180°-os eltérítésű berendezésekhez képest - az, hogy az izzókatód a tégely takarásában helyezkedik el, ezért a katódból elpárolgó szennyezők kisebb mértékben épülnek be a leválasztott rétegbe.

Az elektronsugaras vákuumpárologtatók előnyei:

- a forrástartó nem szennyezi a leválasztott réteget, mert a fókuszált elektronnyaláb a párologtatandó anyag megolvasztását az anyag középső részének kis térfogatára korlátozza, így a gőzölendő anyag külső, szilárd része szolgál az olvadék tartójául,

- tetszőlegesen magas olvadáspontú anyagok is elpárologtathatók.

Az elektronsugaras vákuumpárologtatók hátrányai:

- drága,

- rossz energiahasznosítás (a vízhűtés a betáplált energia nagy részét elviszi),

- a hordozó és a leválasztott réteg sugárkárosodása: a nagyenergiájú elektronok forrásba történő becsapódásukkor egyrészt visszaszóródhatnak, másrészt fékezési röntgensugárzást kelthetnek. A reflektált elektronok a vákuumkamra falába ütközve deszorpciót okozhatnak, ami a réteg szennyeződéséhez vezethet.

| 7. ábra: A 270°-os eltérítésű, elektronsugaras fűtésű vákuumpárologtató sematikus felépítése. |

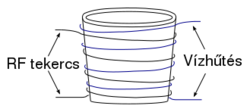

Indukciós fűtésű források

E módszer csak az elektromosan jól vezető forrásanyagok nagysebességű gőzölésére alkalmas. A párologtatandó anyag - vízzel hűtött - kerámia, vagy bórnitrid tégelyben helyezkedik el, melyet tekercs vesz körül (8. ábra). A tekercsen átfolyó rádiófrekvenciás (RF) áram a párologtatandó anyagban örvényáramokat indukál. Az örvényáramok által disszipált ún. Joule-hő melegíti fel a forrásanyagot a megfelelő hőmérsékletre. A módszer legfontosabb előnye az elektronsugaras párologtatással szemben az, hogy a hordozó és a leváló réteg nem sugárkárosodik. Az eljárás hátrányai a következők:

- csak elektromosan jól vezető forrásanyagok párologtathatók,

- párologtatandó anyag fémolvadéka érintkezik a forrástartó tégellyel (szennyezés),

- az RF tekercs vezérléséhez bonyolult elektronika szükséges.

| 8. ábra: Indukciós fűtésű forrás sematikus felépítése. |

Ötvözetek, vegyületek párologtatása

A többkomponensű anyagok párologtatásánál az alábbiakat kell figyelembe vennünk:

- adott hőmérsékleten az egyes komponensek tenziója - akár több nagyságrenddel is - eltér, ezért a forrásanyag és a leváló réteg összetétele nem lesz azonos.

- a párologtatás magas hőmérsékletén a forrásanyag disszicióálódhat, ill. redukálódhat: például a TiO2-ből TiO2-x (0<x<2) lesz.

Az ötvözetek, vegyületek párologtatására az alábbi három eljárás alkalmas:

Pillanat (flash) párologtatás

a) A gőzölendő anyagot kis adagokban, folyamatosan adagolják a felhevített forrástartóba, ahonnan az teljes egészében azonnal elpárolog ezáltal biztosítva azt, hogy a forrásanyag és a leválasztott réteg összetétele megegyezzen.

b) A lézerablációs párologtatással általában magas olvadáspontú oxidokat, szupravezetőket választanak le. Energiaforrásként rövid hullámhosszú (nagy energiájú), rövid impulzusú excimer lézert alkalmaznak. A lézer hullámhossza az abszorpció mértékét befolyásolja. E rétegleválasztási eljárás lényege a keskeny impulzusszélességben rejlik: a nagyon rövid (néhány nsec) időtartamú, fókuszált energiaátadás következtében az olvadék robbanásszerűen szakad ki a szilárd forrásanyag felületéről. A gőzölendő forrásanyag gyakorlatilag szennyezésmentesen választható le a szubsztrátra, mivel az olvadék - az elektronsugaras fűtésű forráshoz hasonlóan - nem érintkezik forrástartóval.

A pillanat párologtatással történő rétegleválasztás után a réteget utóhőkezelés segítségével homogenizálják.

Együttpárologtatás

Az együttpárologtatás az egyes komponensek külön forrásból történő, egyidejű párologtatását jelenti.

Reaktív párologtatás

A módszert elsősorban oxid- és nitridrétegek leválasztására használják. A réteg az elpárologtatott anyag és a vákuumkamrába beengedett nagytisztaságú reaktív gáz (pl. oxigén, nitrogén) reakciójaként jön létre.

Például TiO2 réteg különböző forrásanyagok és oxigén reakciójaként több módon is keletkezhet:

- Ti forrásanyag esetén: Ti+O2=TiO2,

- a TiO2 forrásanyag vákuumban - a párologtatás magas hőmérsékletén - redukálódik, és szuboxidként (pl. TiO) párolog: TiO+

O2=TiO2.

O2=TiO2.

Molekulanyaláb/molekulasugaras epitaxia (MBE, Molecular Beam Epitaxy)

Az MBE olyan termikus forrásfűtésű, 0.001-1 nm/s-os rétegleválasztási sebességű eljárás, ahol a forrásból érkező nyalábban egyedi atomok, molekulák vannak. Ilyen alacsony rétegleválasztási sebességgel tiszta réteget csak ultranagyvákuum körülmények között (<10-9 mbar) lehet növeszteni. Ötvözetek, vegyületek, egymásra épülő különböző összetételű rétegszerkezetek leválasztására, ill. adalékolásra használják.

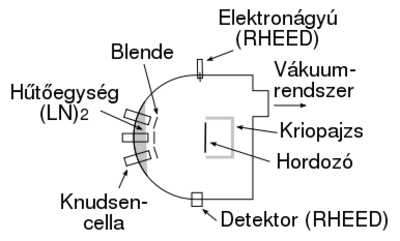

Az MBE berendezés sematikus felépítését mutatja a 9. ábra. A párologtató források az ún. Knudsen cellák. A Knudsen cella olyan térfogatához képest kis nyílással rendelkező edény, amelynek belsejében található a termikusan fűtött forrásanyag. A Knudsen cellában az egyensúlyt megközelítő feltételek vannak, mert az adott hőmérséklethez tartozó gőznyomást a kis nyíláson keresztül távozó atomok/molekulak csak kis mértékben módosítják. Ezért az egyes komponensek gőzölési sebességét (a réteg összetételét) nagyon pontosan lehet szabályozni. Napjainkban Knudsen cellaként csövet, vagy kis nyílásszögű tölcsért használnak. Az MBE berendezésekben a Knudsen cellák mellett gyakran elekronsugaras fűtésű forrásokat is alkalmaznak. A forrásból elpárologatott atomok a takarólemez nyitott állapotában érik el a hordozót. A fűthető és forgatható mintatartót kriopajzs veszi körül a leválasztott réteg tisztaságának növelése céljából: a kriopajzs egyrészt javítja a háttérnyomást, másrészt elősegíti azt, hogy a nem a mintára jutó elpárologtatott atomok ne szennyezzék a következő rétegeket. Nagyenergiájú, kisszögű, elektrondiffrakcióval (RHEED, Reflection High Energy Electron Diffraction) ellenőrzik a rétegnövesztést.

Az MBE eljárás előnyei:

- az ultranagyvákuumban történő rétegleválasztás miatt nagyon tiszta rétegek ”építhetők”,

- éles átmenettel rendelkező rétegszerkezetek leválasztására alkalmas,

- a rétegleválasztás paraméterei pontosan ”kézben tarthatók.”

| 9. ábra: Az MBE berendezés sematikus felépítése. |

A vákuumpárologtatással leválasztott réteg tulajdonságai, összehasonlítás a vákuumporlasztással

A vákuumpárologtatás nagyvákuumban történik, ezért ezzel a módszerrel tisztább réteg válaszható le.

Párologtatással nagyobb rétegleválasztási sebesség érhető el, és a rétegleválasztási sebesség szélesebb határok között változtatható.

Vákuumpárologtatás során - az elektronsugaras leválasztást leszámítva - a réteg sugárkárosodása kisebb.

Az atomok aránylag kis sebességgel (termikus energiával) lépnek ki az olvadék felületéről és csapódnak a hordozóra, ezért a réteg tapadása és tömörsége rosszabb mint vákuumporlasztás esetén.

Ötvözetek leválasztása porlasztással egyszerűbb.

A porlasztó források reaktív gázokkal (pl. oxigén) szemben ellenállóbbak, mivel nem tartalmaznak magas hőmérsékleten lévő alkatrészeket (a céltárgyat hűtik).

Magas olvadáspontú anyagok leválasztására a porlasztás alkalmasabb.

Felhasználás

A vákuumpárologtatást elsősorban fém vékonyrétegek előállítására használják, a tipikus rétegépülési sebesség 10-100 nm/s. A módszer alkalmas többkomponensű/többalkotós rétegek (pl. oxidok, nitridek, vegyület félvezetők) leválasztására is, annak ellenére, hogy az egyes komponensek egyensúlyi telített gőznyomása eltérő.

A vákuumpárologtatást elsősorban a félvezető és optikai eszközök gyártásában használják.

Vákuumporlasztás

A vákuumporlasztás - vékonyrétegek előállítására szolgáló - fizikai gőzfázisú leválasztási eljárás (PVD, Physical Vapor Deposition). Vákuumtérben a leválasztani kívánt, szilárd halmazállapotú forrásanyagból - általában nemesgáz - ionok segítségével atomokat, atomcsoportokat porlasztanak ki, melyek a bevonni kívánt munkadarab / hordozó / szubsztrát felületére lekondenzálva alakítják ki a vékonyréteget.

Fizikai/elméleti alapok

A porlasztó ionok forrásanyagba (céltárgy, target) történő ütközése során az alábbi folyamatok játszódhatnak le:

- az ionok semlegesítődve visszaszóródnak,

- az ionok beépülnek a céltárgyba (ionimplantáció),

- a céltárgy szerkezete megváltozik (sugárkárosodás),

- céltárgyból atomok/atomcsoportok, szekunder elektronok és szekunder ionok/ioncsoportok lépnek ki. A kiporlasztott részecskék tipikus aránya a következő: atom : szekunder elektron : szekunder ion = 100 : 10 : 1.

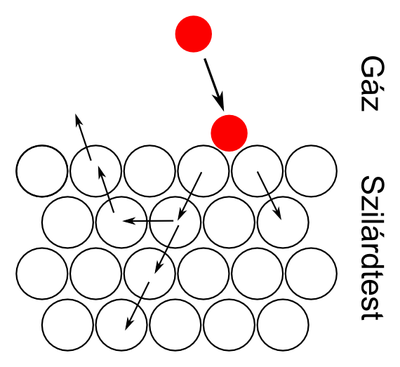

A porlasztás célja a target atomjainak/atomcsoportjainak gőzfázisba juttatása. A céltárgyba ütköző porlasztó ion hatására a target atomjai között ütközések sorozata indul el, és a céltárgy egyes atomjai/atomcsoportjai a gáztérbe lépnek ki (10. ábra). A porlasztó ionok energiájának kb. 95%-át a target nyeli el, ezért azt a porlasztás során hűteni szükséges. A porlasztó ionok energiájának maradék 5%-a a targetből kilépő részecskék kinetikus energiájára fordítódik.

| 10. ábra: A porlasztás sematikus bemutatása: a céltárgyba ütköző - piros színnel jelölt - porlasztó ion hatására a céltárgy atomjai - ütközések sorozata következtében - a gáztérbe kerülnek. |

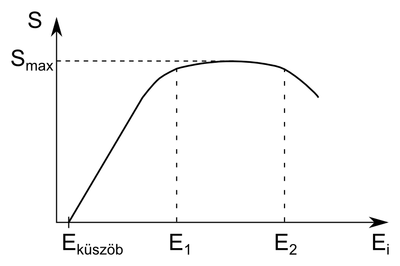

A porlasztási hozam (S) 1 darab porlasztó ion hatására a targetből kilépő atomok számát adja meg. A 11. ábra a porlasztási hozamot mutatja a porlasztó ionok energiájának függvényében, ez alapján az alábbi megállapítások tehetők:

- a céltárgy egy küszöbenergia (

) felett kezd el porlódni. Eküszöb a target szublimációs hőjének kb. négyszerese.

) felett kezd el porlódni. Eküszöb a target szublimációs hőjének kb. négyszerese.

- a küszöbenergia felett néhány keV energiáig (

) a porlasztási hozam közel lineárisan nő a porlasztó ion energiájával:

) a porlasztási hozam közel lineárisan nő a porlasztó ion energiájával:

![\[ S\sim\frac{m_i \cdot m_t}{\left(m_i + m_t \right)^2}\cdot\frac{E_i}{E_t} \]](/images/math/9/7/5/975b0df3cc01f4d257c4cbbc82de9b46.png) |

(5) |

ahol  a porlasztó ion tömege,

a porlasztó ion tömege,  a target atom tömege,

a target atom tömege,  a porlasztó ion energiája és

a porlasztó ion energiája és  a target atom szublimációs hője.

a target atom szublimációs hője.

-

és

és  között a porlasztási hozam közel állandó. Ennek oka az, hogy

között a porlasztási hozam közel állandó. Ennek oka az, hogy  emelésével az ion energiája a céltárgy egyre nagyobb térfogatában oszlik el, így a target felületére jutó energia közel állandó marad.

emelésével az ion energiája a céltárgy egyre nagyobb térfogatában oszlik el, így a target felületére jutó energia közel állandó marad.

-

fölött az ionimplantáció következtében a porlasztási hozam csökken.

fölött az ionimplantáció következtében a porlasztási hozam csökken.

- a porlasztási hozam nem változtatható olyan széles határok között mint a vákuumpárologtatási sebesség (a forrásanyag tenziója több nagyságrendet is változik a hőmérséklet függvényében ld. itt).

11. ábra: A porlasztási hozam (S) a porlasztó ion energiájának  függvényében. függvényében.  , ,  , ,  és és  értéke több paramétertől (target anyaga és kristályszerkezete, a porlasztó ion fajtája stb.) függ. Tipikus értékek: értéke több paramétertől (target anyaga és kristályszerkezete, a porlasztó ion fajtája stb.) függ. Tipikus értékek:  =15-30 eV; =15-30 eV;  =néhány keV; =néhány keV;  =néhány 10 keV; =néhány 10 keV;  =3-50. =3-50.

|

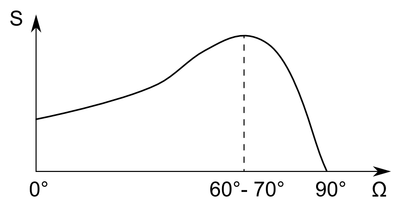

A porlasztási hozam függ a porlasztó ion rendszámától. Általában nemesgáz ionokkal porlasztanak. A porlasztási hozamot befolyásolja az is, hogy a porlasztó ion milyen szögben éri el a céltárgyat (12. ábra).

12. ábra: A porlasztási hozam (S) a porlasztó ion beesési szögének függvényében:  a céltárgy normálisa és a porlasztó ion sebességvektora által közbezárt szög, azaz a céltárgy normálisa és a porlasztó ion sebességvektora által közbezárt szög, azaz  =0 a merőleges beesés. =0 a merőleges beesés.

|

A porlasztó ionok tipikus energiája 2-5 keV, ekkor a porlasztási hozam értéke 1-10. A céltárgyból kiporlasztott atomok kinetikus energiája 5-100 eV, ez az érték sokkal nagyobb, mint vákuumpárologtatás során a forrásanyagból kilépő gőzrészecskék kinetikus energiája. A kiporlasztott atomok térbeli eloszlása (iránykarakterisztikája) megegyezik a vákuumpárologtatás során a forrásanyagból kilépő részecskék iránykarakterisztikájával (ld. itt): a hordozó felületére jutó anyagmennyiség a céltárgy normálisa és a kiporlasztott atom sebességvektora által bezárt szög koszinuszával arányos.

Vákuumporlasztó berendezések

A porlasztó berendezéseket az alapján csoportosítják, hogy a porlasztó ionokat milyen módszerrel hozzák létre. Ez alapján gázkisüléses plazma, lokalizált gázkisüléses plazma és ionágyú segítségével porlasztó berendezéseket különböztethetünk meg. A vákuumporlasztás alapja a ritkított térben, két elektróda között létrehozott önfenntartó gázkisülés , és plazma kialakulása:

A radioaktív és a kozmikus sugárzás következtében - a ritkított térben - létrejövő pozitív ionok a katód és az anód közé kapcsolt megfelelő nagyságú, ún. gyújtófeszültség hatására a katód felé gyorsulnak, és akkora kinetikus energiára tesznek szert, hogy a katódba ütközve onnan elektronokat váltanak ki (ionindukált elektronemisszió). Ezek az elektronok az anód felé gyorsulnak, és kellő kinetikus energiával rendelkezve ütközés útján ionizálják a semleges gázatomokat, további pozitív ionokat és elektronokat létrehozva (ütközéses ionizáció). E töltéshordozók - a már leírt módon - újabb és újabb töltéshordozókat keltenek. A töltéshordozók száma lavinaszerűen megnő, végül kialakul az önfenntartó gázkisülés és a plazma. A katód és anód közti feszültségkülönbség legnagyobb része a katód sötétterén esik. A gázkisülés keletkezése és fenntartása szempontjából kitüntetett szerepe van ennek a feszültségnek, mert ebből „nyerik” a katódba ütköző pozitív ionok az ionindukált elektronemisszióhoz, valamint a katódból kilépő elektronok az ütközéses ionizációhoz szükséges energiát.

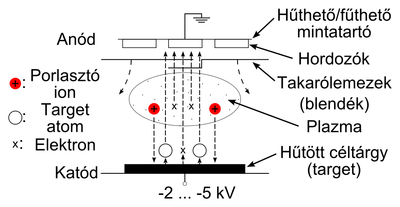

Egyenáramú (DC) diódás porlasztó

A diódás porlasztó sematikus felépítése a 13. ábrán látható. A vákuumkamrában a porlasztáshoz használt ún. munkagáz (általában argon) tipikus nyomása  mbar. Az önfenntartó gázkisülést a hordozó és a céltárgy közé kapcsolt egyenfeszültség segítségével hozzák létre: a hordozót föld potenciálra, a céltárgyat pedig -2..-5 kV nagyságú, negatív potenciálra kapcsolják. A katódba csapódó pozitív ionok következtében a céltárgyból semleges atomok, szekunder elektronok és szekunder ionok lépnek ki. A semleges atomok a hordozóra lekondenzálva alakítják ki a vékonyréteget. A céltárgyból kilépő szekunder elektronok és negatív ionok, valamint a plazma elektronjai és negatív ionjai - az elektromos tér hatására - a hordozóba ütközve növelik annak hőmérsékletét, ill. sugárkárosítják a leváló réteget.

mbar. Az önfenntartó gázkisülést a hordozó és a céltárgy közé kapcsolt egyenfeszültség segítségével hozzák létre: a hordozót föld potenciálra, a céltárgyat pedig -2..-5 kV nagyságú, negatív potenciálra kapcsolják. A katódba csapódó pozitív ionok következtében a céltárgyból semleges atomok, szekunder elektronok és szekunder ionok lépnek ki. A semleges atomok a hordozóra lekondenzálva alakítják ki a vékonyréteget. A céltárgyból kilépő szekunder elektronok és negatív ionok, valamint a plazma elektronjai és negatív ionjai - az elektromos tér hatására - a hordozóba ütközve növelik annak hőmérsékletét, ill. sugárkárosítják a leváló réteget.

| 13. ábra: Egyenáramú diódás porlasztó sematikus felépítése. |

A hordozó és a céltárgy távolsága néhány (5-10) centiméter. A porlasztáshoz használt munkagáz nyomásán a részecskék átlagos szabad úthossza kisebb a hordozó és a céltárgy távolságánál, így a céltárgyból kilépő - a réteget építő - semleges atomok a hordozót sorozatos ütközések után érik el.

A leválasztott vékonyréteg minősége az alábbi főbb paraméterektől függ:

- Hordozó hőmérséklete.

- Munkagáz nyomása. Túl alacsony nyomás esetén a plazma nem kialakul ki, vagy inhomogén lesz, ezért a rétegleválasztás reprodukálhatatlanná válik. Túl magas nyomás esetén a részecskék szabad úthossza kicsi lesz, így a gáztérbeli ütközések miatt a porlasztó ionok nem, vagy csak igen kis energiával érik el a céltárgyat (lecsökken a porlasztási sebesség). A munkagáz nyomásának emelésével nő a réteg szennyezettsége.

- Target kisülési áramsűrűsége. Túl nagy áramsűrűség esetén a hordozót érő elektronbombázás rontja a réteg minőséget.

- A target és a hordozó távolsága. Túl nagy távolság esetén a rétegépülési sebesség kicsi lesz (ld. itt). Kis távolság esetén viszont a leválasztott réteg vastagsága nagymértékben el fog térni a mintatartó közepén és szélén elhelyezett hordozók között.

A diódás porlasztó egy egyszerű és olcsó - rétegleválasztásra alkalmas - berendezés, mely azonban több hátránnyal is rendelkezik:

- a porlasztáshoz használt munkagáz viszonylag magas nyomása miatt a réteg szennyeződik,

- a réteg sugárkárosodik (elektronok, a plazma és a target negatív ionjai),

- a rétegleválasztási sebesség alacsony,

- szigetelő céltárgy porlasztására - a céltárgy feltöltődése miatt - nem alkalmas.

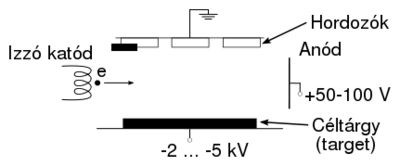

Egyenáramú (DC) triódás porlasztó

A plazmában lévő semleges atomok ütközéses ionizációjának hatásfoka számottevően növelhető, ha egy ún. izzó katódból nagyszámú elektront juttatunk a plazmába. A triódás porlasztó (14. ábra) nem más, mint egy izzó katóddal és egy harmadik elektródával kiegészített diódás porlasztó. A harmadik elektródára kapcsolt feszültség segítségével biztosítják az izzó katódból kilépő elektronoknak a plazma ütközéses ionizációjához szükséges kinetikus energiát. A triódás porlasztó előnye a diódás porlasztóval szemben az, hogy - az ionizáció hatásfokának növelése miatt - csökkenthető a porlasztáshoz használt munkagáz nyomása; ennek tipikus értéke  mbar.

mbar.

| 14. ábra: Triódás porlasztó sematikus felépítése. |

Rádiófrekvenciás (RF) porlasztás

Az egyenáramú (diódás és triódás) porlasztó berendezések hátránya az, hogy nem alkalmasak szigetelő céltárgyak porlasztására. Ennek oka a következő: a céltárgyba csapódó pozitív ionok hatására a szigetelő katód pozitívan feltöltődik, így a katód és az anód közti feszültségkülönbség lecsökken. Ha a katód-anód feszültség az ún. gyújtófeszültség alá csökken, akkor az önfenntartó gázkisülés leáll; ez  másodperc alatt következik be. Amennyiben a szigetelő katódon felhalmozódott pozitív töltést megfelelő gyakorisággal (másodpercenként legalább

másodperc alatt következik be. Amennyiben a szigetelő katódon felhalmozódott pozitív töltést megfelelő gyakorisággal (másodpercenként legalább  -szor) elektronokkal semlegesítjük az önfenntartó gázkisülés biztosítható. Ez történik a 13,56 MHz-es frekvencián működő RF porlasztó berendezések esetén, mivel félperiódusonként a target pozitív feszültségű lesz, így magához képes vonzani a plazma elektronjait.

-szor) elektronokkal semlegesítjük az önfenntartó gázkisülés biztosítható. Ez történik a 13,56 MHz-es frekvencián működő RF porlasztó berendezések esetén, mivel félperiódusonként a target pozitív feszültségű lesz, így magához képes vonzani a plazma elektronjait.

Az RF porlasztó további előnyei a szigetelők porlaszthatósága mellett:

- csökkenthető a munkagáz nyomása, mivel nagyfrekvencián a gáz ionizációja fokozódik (az elektronok a katód és az anód között „oszcilláló mozgást” végeznek, így az RF tér az elektronok egy részét a katód és az anód közti térrészre lokalizálja).

- a szigetelő céltárgyon automatikusan negatív előfeszítés alakul ki, mert az elektronok mozgékonysága a plazmában sokkal nagyobb a pozitív ionokénál (a targetre a pozitív feszültségű félperiódusban több elektron kerül, mint amennyi pozitív ion a negatív félperiódusban). A fém céltárgy negatív előfeszítése a rádiófrekvenciás feszültség kapacitív csatolása segítségével biztosítható.

Szimmetrikus rendszerben az anód és a katód szerepe félperiódusonként változik, így a céltárgy és a hordozó is egyaránt porlódik. Aszimmetrikus elrendezés létrehozása szükséges ahhoz, hogy csak a céltárgy felületéről történjen porlasztás: a katód (céltárgy) sötétterén létrejövő feszültségesésnek sokkal nagyobbnak kell lennie az anód sötétterén létrejövő feszültségesésnél. E feltétel akkor teljesül, ha az anód felülete sokkal nagyobb a katód felületénél. A gyakorlatban ezt úgy valósítják meg, hogy a hordozó (anód) mellett az egész vákuumkamrát leföldelik.

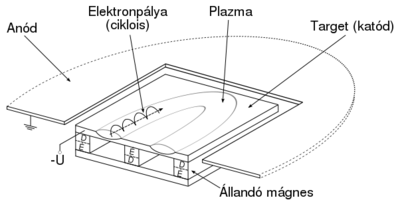

Penning/magnetronos porlasztás

A módszer lényege az, hogy az elektromos térre merőleges mágneses tér segítségével a plazmát a céltárgy közelébe fókuszálják. A sík magnetronos porlasztó sematikus felépítése a 15. ábrán látható. A céltárgyból kilépő szekunder elektronok ún. ciklois pályán mozognak, a céltárgy felületétől csak egy adott magasságig képesek eltávolodni. Az elektronok addig mozognak periódikusan a ciklois pályán, amíg a porlasztáshoz használt munkagáz egy atomjával nem ütköznek, számottevően megnövelve az ütközéses ionizáció hatásfokát. A magnetronos porlasztók porlasztási sebessége 10-100-szor nagyobb a magnetron nélküli porlasztóknál.

A céltárgy-anód rendszerből sem elektron, sem ion nem jut ki. Az anód ebben az esetben nem a hordozó, így elkerülhető annak sugárkárosodása. A síkmagnetronos porlasztók targetjének eróziója a két mágneses pólus közti sávra koncentrálódik.

| 15. ábra: Sík magnetronos porlasztó sematikus felépítése. |

Ionsugaras porlasztás

Az eddig ismertetett porlasztási módszerek közös hátránya az, hogy a porlasztáshoz használt munkagáz viszonylag magas nyomása miatt a réteg szennyeződik, mert a porlasztó ionok előállítása, a céltárgy porlasztása és a réteg leválasztása ugyanabban a térben történik. Az ionsugaras porlasztás során viszont az ionforrás el van választva porlasztó tértől, így a céltárgy és a hordozó ultranagy vákuumba helyezhető, azaz nagytisztaságú rétegleválasztás valósítható meg. A porlasztó ionokat Kaufman vagy Penning típusú ionágyúk segítségével állítják elő.

Ötvözetek, vegyületek porlasztása

Az ötvözet céltárgy egyes komponenseinek porlasztási hozama eltérő. Ionporlasztás következtében a „rosszabbul” porlasztható komponens elkezd feldúsulni a felületen, így a felületi réteg összetétele folyamatosan változik egy egyensúlyi összetétel eléréséig. Egy ilyen összetételű felületi réget porlasztva a leváló réteg összetétele azonos lesz a céltárgy tömbi összetételével.

A fémek oxidjainak és nitridjeinek leválasztására alkalmas ún. reaktív porlasztás során a vákuumtérbe reaktív gázt (pl. oxigén, nitrogén) vezetnek be a munkagáz mellett. A réteg a reaktív gáz és a céltárgyból kiporlasztott atomok reakciójaként jön létre a hordozó felületén. A kialakuló réteg összetétele jól szabályozható a reaktív gáz parciális nyomásának változtatásával. A reaktív porlasztás legfontosabb előnye a nem reaktív porlasztással szemben az, hogy segítségével fém céltárgyat felhasználva szigetelő vékonyrétegek választhatók le DC porlasztással (DC porlasztás szigetelő céltárgy porlasztására nem alkalmas).

A vákuumporlasztással leválasztott réteg tulajdonságai, összehasonlítás a vákuumpárologtatással

Porlasztással tömörebb, a hordozóhoz jobban tapadó réteg választható le, mert a céltárgyból kiporlasztott semleges atomok kinetikus energiája sokkal nagyobb a vákuumpárologtatás során a gőzfázisba kilépő részecskék kinetikus energiájánál.

Ötvözetek leválasztása porlasztással egyszerűbb.

A porlasztó források reaktív gázokkal (pl. oxigén) szemben ellenállóbbak, mivel nem tartalmaznak magas hőmérsékleten lévő alkatrészeket (a céltárgyat hűtik).

Magas olvadáspontú anyagok leválasztására a porlasztás alkalmasabb.

Porlasztásnál a rétegleválasztás előtt lehetőség van a hordozó felületének in-situ, ionporlasztással történő tisztítására, ha a hordozót negatív potenciálra (katódként) kapcsolják. Rétegleválasztás alatt a hordozó negatív előfeszítésével befolyásolni lehet a réteg tulajdonságait (pl. gázbeépülés, tömörség, keménység). Természetesen a hordozót alacsonyabb negatív potenciálra kell kapcsolni, mint a céltárgyat, különben a porlasztás dominálna a rétegleválasztással szemben. Az ún. visszaporlasztással egybekötött rétegleválasztásnál a hordozóra és a céltárgyra kapcsolt feszültségek aránya általában 1:4.

Az ionsugaras porlasztást leszámítva a porlasztó ionok előállítása, a céltárgy porlasztása és a rétegépülés ugyanabban a gáztérben történik. A porlasztáshoz használt munkagáz viszonylag magas nyomása miatt a réteg könnyebben szennyeződik, mint vákuumpárologtatás esetén. Párologtatással nagyobb rétegleválasztási sebesség érhető el, és a rétegleválasztási sebesség szélesebb határok között változtatható. Vákuumpárologtatás során - az elektronsugaras leválasztást leszámítva - a réteg sugárkárosodása kisebb.

Felhasználás

A vákuumporlasztást legelterjedtebben fémek, ill. fémek oxidjainak és nitridjeinek leválasztására használják. A vákuumporlasztás leggyakoribb alkalmazási területe a félvezető ipar (pl. fémezés, napelemek) és az optikai ipar (pl. antireflexiós, alacsony emisszivitású (low-e) bevonatok, optikai hullámvezetők).

Kémiai vékonyréteg leválasztás

Kémiai gőzfázisú leválasztás (CVD)

A kémiai gőzfázisú leválasztás (Chemical Vapor Deposition, CVD) olyan nagy termelékenységű és nagy felületek bevonására alkalmas rétegleválasztási módszer, melyet széleskörűen használnak polikristályos, egykristály és amorf rétegek leválasztására. A leválasztott anyag lehet:

- félvezető (pl. Si)

- vegyület félvezető (pl. GaAs)

- dielektrikum (pl. SiO2)

- fém, illetve fémoxid

- gyémánt

A kémiai gőzfázisú rétegleválasztás során az előállítandó anyagot gőz/gáz fázisban juttatjuk a reaktorba és a hordozó felületére kémiai reakció eredményeként válik le a réteg. A rétegleválasztás során az alábbi folyamatok játszódnak le a reaktorban:

- Gázok/gőzök transzportja a hordozóhoz

- Adszorpció/diffúzió

- Kémiai reakció, ami lehet:

- termikus bomlás (pirolízis)

- redukció

- oxidáció

- hidrolízis

- …

- Reakciótermék(ek) eltávozása

CVD megvalósításnak rendkívül sok fajtája ismert. Ezek csoportosíthatóak a gáz/gőz tulajdonságai, vagy a berendezés egyéb tulajdonságai alapján.

Kémiai folyadék fázisú leválasztás

A kémiai folyadékfázisú rétegleválasztás (Chemical Solution Deposition, CSD vagy Chemical Bath Deposition, CBD) egy viszonylag olcsó rétegleválasztási módszer, melynek segítségével jó minőségű rétegek hozhatóak létre viszonylag egyszerűen. Kerámia, illetve üvegszerű rétegek választhatók le többek között félvezetőkből és ezek oxidjaiból. Felhasználják többek között védő- és optikai bevonatok készítésére, nanoporok és vékonyrétegek valamint vékony szálak előállítására.

Felhasznált irodalom

- Hahn Emil, Szikora Béla, Szilágyi Miklós, Fizikai technológiák, egyetemi jegyzet, Műegyetemi Kiadó, Budapest, 1996

- Konczos Géza: Korszerű anyagok és technológiák, elektronikus egyetemi jegyzet, [1]

- Illyefalvi-Vitéz Zsolt, Ripka Gábor, Harsányi Gábor, Elektronikai technológia, CD-ROM egyetemi jegyzet, Műegyetemi Kiadó, Budapest, 2008

- Gröller György, Elektronikai technológia, elektronikus egyetemi jegyzet (Óbudai Egyetem), [2]

- Bertóti Imre, Marosi György, Tóth András (szerk.), Műszaki felülettudomány és orvosbiológiai alkalmazásai, B+V Lap- és Könyvkiadó Kft., Budapest, 2003, ISBN 9639536024

- Dr Mojzes Imre, Molnár László Milán, Nanotechnológia, egyetemi jegyzet, Műegyetemi Kiadó, Budapest, 2007 ISBN 9789634209188

- Tanczikó Ferenc, Major Márton, Nagy Dénes Lajos, Molekulanyaláb-epitaxia berendezés az MTA KFKI Részecske- és Magfizikai Kutatóintézetében, Fizikai szemle, 2007/3, 78-83o. [3]

- R. Waser (Ed.): Nanoelectronics and information techology, Wiley-VCH, 2003 ISBN 9783527403639

- http://www.uccs.edu/~tchriste/courses/PHYS549/549lectures/evap.html

- http://hu.wikipedia.org/wiki/Kat%C3%B3dporlaszt%C3%A1s

- http://www.garayj.sulinet.hu/matfiz/fprj/kodfeny.html

- http://en.wikipedia.org/wiki/Sputter_deposition

- http://www.uccs.edu/~tchriste/courses/PHYS549/549lectures/sputter.html

- http://www.uccs.edu/~tchriste/courses/PHYS549/549lectures/sputtertech.html